Technologická příprava výroby

info

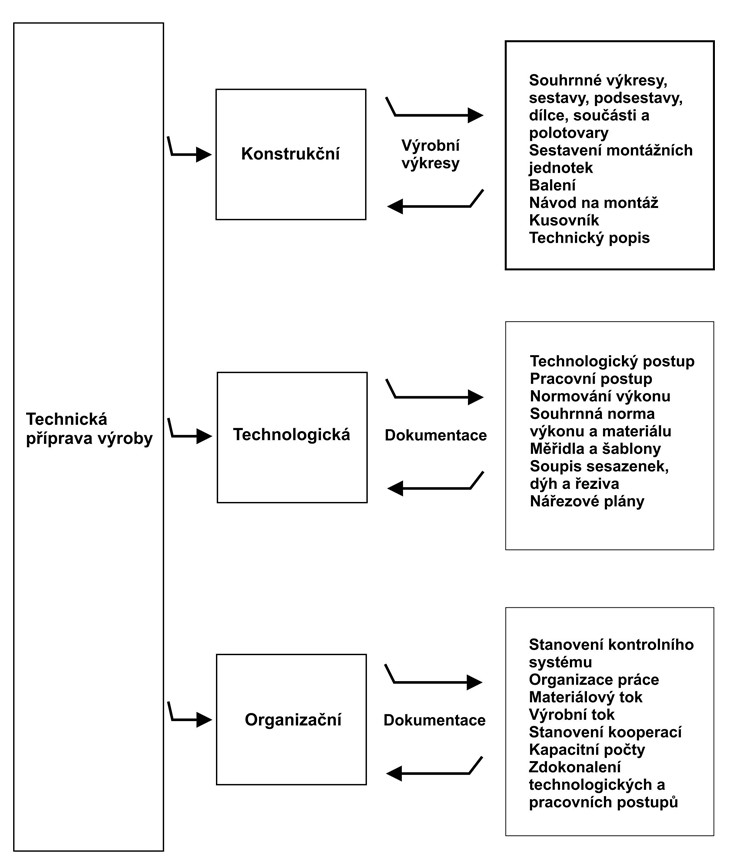

Technickou přípravou výroby nazýváme souhrn technických, technologických, technickoorganizačních a technickoekonomických prací a opatření, které jsou podmínkou dobré technické úrovně výrobků, progresivní organizace výroby, optimálních ekonomických výsledků a řádného i včasného zahájení výroby. [1]

Dělení technické přípravy výroby:

- Konstrukční

- Technologickou

- Organizační

Konstrukční příprava výroby

Konstrukční příprava výroby zahrnuje činnosti související s vývojem výrobku, tj. výrobní výkresy, kusovník, technický popis atd.

Technologická příprava výroby

Technologická příprava výroby zahrnuje činnosti související se způsobem zhotovení výrobků. Jsou to například technologické a pracovní postupy, normy času a obsluhy, přípravky a měřící pomůcky.

Organizační příprava výroby

Organizace přípravy výroby zahrnuje výrobní dokumentaci a organizaci veškeré práce.

Obr. Schéma technické přípravy výroby (Trávník, A., Svoboda, J., Technologické procesy výroby nábytku, Skripta. MZLU Brno, 2007) [2]

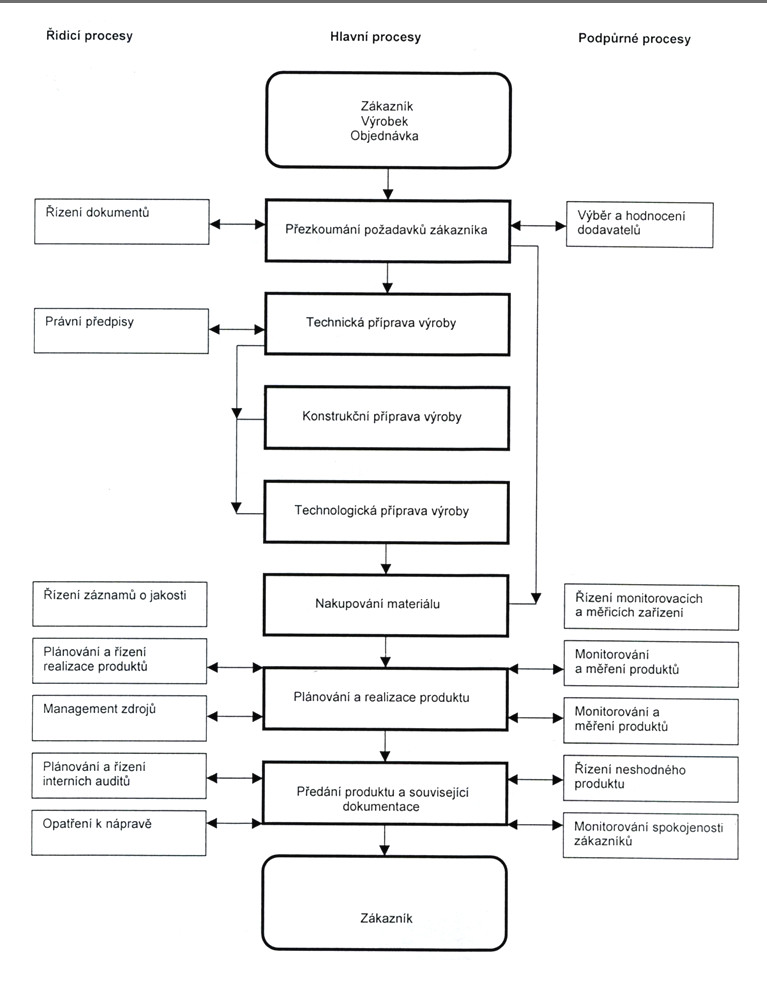

Výrobní dokumentace

Administrativním výstupem technické přípravy výroby je výrobku pro jeho výrobu, která zahrnuje:

- výrobní výkresy

- technický popis (podmínka) výrobku

- kusovník

- technicko- hospodářskou normu spotřeby materiálu, času a mezd

- technologický (pracovní) postup

- nářezové plány

- soupis sesazenek, přířezů a podle potřeby další podklady

Výrobní dokumentace pak je podkladem pro:

- nakupování materiálu včetně kooperací

- řízení výrobního procesu

- řízení skladového hospodářství

- plánování a sledování ekonomiky výrobního procesu

- zpracování dokumentace práce

- cenovou tvorbu výrobku

- zajišťování a výrobu nástrojů, přípravků, měřidel a šablon

Obr. Postavení technické přípravy výroby v systému managementu výroby (Trávník, A., Svoboda, J., Technologické procesy výroby nábytku, Skripta. MZLU Brno, 2007) [3]

Při výrobě nábytku rozlišujeme tyto základní technologické operace

- Technologie výroby používané u dřevěného masívního nábytku

- Technologie výroby používané u nábytku z materiálů na bázi dřeva

- Technologie výroby používané u ostatních materiálů (plasty, kov, sklo atd.)

Tvarované dílce v konstrukci a designu nábytku

Významné uplatnění tvarových dílců v konstrukci, designu nábytku a i interiéru poslední dobou roste a není to dáno jenom moderním trendem. Řada druhů a typů tvarových dílců vychází z řemeslné tradice. Ke změně dochází použitím nových materiálů a technologií. Krása tvaru a průmyslové výroby nemusí být mezi sebou v rozporu. Tvarový dílec definujeme jako dílec, u kterého konečný tvar byl získán tvarováním. To znamená, že tvar dílce není složen z jednotlivě opracovaných částí, ale pouze z jednoho opracovaného dílce. [4]

Tvarové dílce je možné rozdělit na základě následujících kritérií:

- Druhu materiálu

- Geometrického tvaru

- Výrobního procesu

Pro výrobu tvarových dílců uplatňovaných v konstrukci nábytku se nejvíce používají materiály přírodního charakteru (masívní dřevo) a dále materiálů vyrobených na bázi dřeva, nebo nedřevěných materiálů (kov, sklo, plast, čalounění, atd.)

Tvarové dílce ze dřeva je možné rozdělit do následujících skupin:

- Tvarové dílce z masivu

- Tvarové dílce z dýh a překližek

- Tvarové dílce z dezintegrovaných částí

- Tvarové dílce z aglomerovaných desek

Podle geometrického tvaru lze tvarované dílce rozdělit do následujících skupin:

- Rovné plošné dílce reliéfově a postreliéfově tvarované (přední plochy korpusů, stolové desky, panely obkladů)

- Prostorově tvarované dílce (opěradla, sedáky, zásuvky, područky apod.)

- Tvarované dílce s podélným směrem tvarování (nohy židlí, stolů)

Vedle doposud známých a tradičně používaných principů je potřebné zohlednit i ekologické aspekty, orientaci na ochranu prostředí a recyklaci:

- Technické požadavky jako např. bezpečnostní požadavky, optimální výrobní procesy, uživatelské vlastnosti apod.

- Ekonomické požadavky na nízké výrobní a uživatelské náklady apod.

V zásadě je možné konstatovat, že technologie a konstrukce jsou ve vzájemném a zákonitém vztahu, mezi úrovní technologie a počtem konstrukčních prvků je nepřímá závislost. S vyšší úrovní použité technologie klesá počet konstrukčních spojů ve výrobě.

Použitím tvarových dílců je možné ve výrobě dosáhnout následující pozitivní ekologické a ekonomické efekty.

- Úspora materiálu - tvarové dílce není nutné egalizovat a brousit, proto si nevyžadují nadmíry na tloušťku z důvodu opracování. Stupeň využití vstupního materiály je větší, protože nevzniká odpad z řezné spáry.

- Úspora výrobního času – z důvodu kumulace vícero technologických operací, které by byly nutné při použití běžných technologických obrábění. Při výrobě tvarovaných dílců se v jednom technologickém pochodu vytváří hotový, vytvarovaný dílec.

- Řízené využití obnovitelných surovin – např. místo dílců vyrobených z rostlého materiálu, se mohou použít tvarované dílce z třísek, vláken na obklady stěn, stropů apod.

Charakteristika technologických procesů - tvarování

V současné době se ve výrobě tvarovaných dílců aplikují technologické procesy v průběhu, kterých se požadovaný tvar dosahuje buď odebíráním materiálu, tvarováním ohýbáním, více vrstvím lepením tenkých materiálů – lamelováním nebo lisováním tvarů do plošných aglomerovaných materiálů. Principem základních technologií tvarování jsou postupy patentované Michaelem Thonetem v druhé polovině 18 století, které současně vytvořily základ pro průmyslovou výrobu. [5]

Tvarování nábytkových dílců:

- Tvarování ohýbáním

- Tvarování lisování navrstveného tenkého materiálu např. dýh lamely

- Tvarování odebíráním materiálu

Tvarování ohýbáním

Tvarování ohýbáním je beztřísková metoda tvarování dřeva, která je založena na schopnosti dřeva plasticky se deformovat. Změna tvaru se dosahuje působením vnějších sil, následkem kterých jsou v materiálu vyvolané deformace, čímž dochází k tvarování dílce. Deformace se podstatně zvýší úpravou dřeva plastifikací, kdy působením vyšší teploty a vlhkosti se dosáhne tvarovatelnost materiálu po dobu potřebnou na vlastní ohýbání. Po ohýbání následuje proces stabilizování tvaru sušením.

V praxi se uplatňují dva způsoby ohýbání a to tvarování pomocí patrice a matrice, využívá se při tvarování dílců s mírným ohybem. Druhý způsob ohýbání se realizuje na základě patentu M. Thoneta z roku 1841, který je založen na změně vlastností dřeva vlivem plastifikace a působení čelního tlaku při použití pásnice. Tím se zvýší tvarovatelnost dřeva, která umožní ho ohýbat při menších poloměrech ohybu.

Obr. Historická fotografie z dílny Michaela Thoneta

Německý rodák Michael Thonet založil svou firmu ve Vídni v roce 1849. Brzký úspěch mu umožnily jeho stále dokonalejší židle – vyráběl je totiž odlišným způsobem než jeho konkurenti. Inspiroval se umem starověkých Egypťanů a začal s ohýbáním dřeva – svazky dýh povařil v tekutém lihu a poté je ohnul podle předem připravené formy. I přes opakované dohady o patentování (několik patentů za různé postupy změkčování dřeva byly vynálezcům udělovány již mnohem dříve) se Michael Thonet stal velmi úspěšným obchodníkem. Jedním z jeho výhodných rozhodnutí bylo přestěhování výroby na Moravu – roku 1856 do Koryčan a následně do Bystřice pod Hostýnem, kde měl k dispozici dostatek bukového dřeva. [6]

Nejúspěšnějším počinem Michaela Thoneta se stala proslulá „židle č. 14“ (číselné označení dle pořadí v katalogu). Je poskládaná z šesti dílů, je lehká, pevná, nadčasová a cenově dostupná. Oblíbil si ji například Charles Chaplin nebo Laurel a Hardy.

Obr. Proslulá židle Michaele Thoneta „14“

Historicky vývoj ohýbání

Ohýbání dřeva má dlouhou tradici, již v 17. století se v Anglii vyráběli do polokruhu prohnuté opěradla windsorských židlí z ohýbaného dřeva, při stavbě lodí a v kolářství se rovněž experimentovalo s metodou ohýbání dřeva. Období od prvních experimentů M. Thoneta, od roku 1830 až do zahájení průmyslové výroby vletech 1857 - 1860 je z hlediska základního, typologického, konstrukčního i technologického vývoje výroby sedacího nábytku rozhodující. V tomto období položil M. Thonet kromě technologie ohýbání i základy technologiím, pro rozvoj kterých - v průmyslovém měřítku - se v současné době vytvářejí objektivní předpoklady. [7]

Ohýbání dřeva má oproti technologii tvarování řezáním tyto výhody:

- technologie ohýbání je jednoduší a rychlejší

- pevnost a tuhost ohýbaných dílců je vyšší, povrch ohýbaných dílců je kvalitnější

- na rozdíl od výroby tvarovaných dílců řezáním, třískovým obráběním jsou technologie ohýbání menší ztráty na hmotě

- spotřeba energie při ohýbání je nižší, než při výrobě stejných tvarů třískovým obráběním

- Hlavní předností ohýbání proti frézování tvarových dílců je podstatně vyšší tuhost a pevnost ohýbaných dílců, při ohýbání je zachován rovnoběžný průběh dřevních vláken.

Zvyšuje se možnost designu - tvarového provedení v důsledku možného dotvarování dílce frézováním. Ohýbáním dřeva se ve vztahu k přířezu zvyšuje výtěžnost dřevní suroviny.

Tvarování lamelováním

U tvarovaného vrstveného dřeva je třeba rozlišit tvarované díly z lamel a tvarované díly z překližek. Tvarování tenkých materiálů, dýh a masivků za účelem získání dílce požadovaných vlastností a tvaru, zařazuje se mezi bezodpadové technologie, směr vláken všech vrstev má být shodný.

Je zajímavé, že M. Thonet, i když znal princip plastifikace dřeva horkou vodou, na začátku své kariéry nepracoval s uvedenou technologií, ale experimentoval s lamelováním tj. tvarováním souboru dýh a později i svazku tenkých lišt současně s jejich lepením. Pravděpodobně na začátku nepoznal ještě význam použití pásnice a čelního tlaku, které umožňují téměř libovolně ohýbat dřevo. Tvary, které dosahoval lamelováním, je možné považovat z dnešního hlediska za velmi dokonalé.

Rozeznáváme lamelování rovinné a tvarové. Tvarové lamelování je proces lepení v kombinaci s tvarováním - ohýbáním jednotlivých lamel v jedné nebo dvou rovinách.

V zásadě je pro výrobu lamel možné použít kterýkoli druh dřeviny, eventuelně i jiné materiály v kombinaci se dřevem. Stejná orientace vláken jednotlivých vrstev zabezpečuje vysokou pevnost a pružnost při zatížení výlisku. Technologie lamelování umožňuje zpracovávat i méně kvalitní surovinu. Lamelované výrobky se vyznačují dobrými mechanickými vlastnostmi a nacházejí výhodní uplatnění zejména u dílců dynamicky namáhaných, např. při výrobě sedacího nábytku.

Židle vyrobené technologií lamelováním se liší od židlí vyrobených z tvarových překližek tím, že rovné dílce jsou vyrobeny ze stejnosměrně slepených dýh. Z výtvarného nebo i konstrukčního hlediska se mohou mezi dýhy vkládat předem tvarované, zpravidla klínové vložky z masivního dřeva. Tloušťka lamelovaného profilu se tady může na některých místech zvětšit a různě tvarovat

Obr. Křeslo 406 od Alvara Aalta [8]

Na židlích, vyráběných technologií lamelování lze pozorovat maximální využití všech možností a výhod, která tato technologie umožňovala. Tvarově i konstrukčně v dané době byly tyto výrobky nejpevnější, přičemž však lehkostí a tvarem vynikali nad tehdejší typy, právě díky nové konstrukci vycházející z použití technologie. U těchto typů je zajímavé, že boky výlisků, zvláště na opěradlech byly dýhované, aby nebylo vidět vnitřní stavbu dílce.

Tvarování deskového materiálu

I když uvedené technologie umožňovaly Thonetovy všechny možnosti získat efektivní tvary, nebyly jeho výrobky vzhledem na používané glutinové klihy dostatečně odolné proti povětrnostním vlivům a nezajistili takovou produktivitu, která by byla žádoucí z hlediska zájmu o tyto výrobky. Výsledkem experimentování s ohýbáním masivního dřeva bylo objevení principu jeho ohýbání po předcházejícím paření nebo vaření pomocí pásnice a tzv. čelního tlaku.

Obr: Židle „3103“ z teakové tvarované překližky, autor Arne Jacobsen [9]

Tvarování dílců odebíráním materiálu

Tvarování odebíráním materiálu se realizuje základními technologickými operacemi řezání a frézování. Nejrozšířenější způsob tvarování masivního dřeva se realizuje frézováním, při kterém se získává požadovaný tvar odebíráním třísky. Jedná se o třískový způsob obrábění nebo také o destruktivní metodu, při které se získává požadovaný tvar porušením vazeb dřevních vláken a ve vztahu ke složitosti tvaru dochází ke snížení pevnosti vytvarovaného dílce. Z hlediska složitosti, jedná se o relativně jednoduché procesy, které jsou nejvíce v praxi využívány. Z důvodů nízké výtěže a nižší pevnosti takto získaných dílců z masivního dřeva v důsledku porušení dřevních vláken, se základní tvarování metodou frézování uplatňuje při mírných poloměrech zakřivení tvarovaných dílců. [10]

Obr. židle vyrobená technologií odebíráním materiálů (řezáním a frézováním)

Obr. židle vyrobená technologií odebíráním materiálů (řezáním a frézováním)

Materiálová náročnost jednotlivých technologií výroba sedacího nábytku

Materiálová skladba výrobku je ve vývoji výrobků určující nejenom z hlediska typolo- gicko-konstrukčního a výrobně-technického, ale i ekonomického. Jednotlivé technologie používané na výrobu sedacího nábytku ze dřeva - ohýbání, řezání a lamelování dávají různé předpoklady pro využití dřevní suroviny. Průměrná výtěžnost je závislá na dané technologii.

Z hlediska požadavků na druh dřeviny je možné konstatovat, že v našich podmínkách se používá k tvarovému ohýbání téměř jen buk. Zatímco pro technologii ohýbání je buk zatím prakticky jedinou dřevinou, vhodnou pro průmyslové zpracování, pro další technologie je možné aplikovat bez větších technických a technologických problémů širokou paletu jiných dřevin. Například k výrobě řezaného sedacího nábytku je možné velmi výhodně využít i další tvrdé listnaté dřeviny, protože změna druhu dřeviny má vliv pouze na celkovou výtěžnost.

Při výrobě lamelových výlisků se nejvíce používá buk, ale z technologického hlediska není to rozhodující podmínka. Bez podstatné změny technologie lze využít dýhy vyrobené ze všech tvrdých listnatých dřevin na vnitřní a vnější vrstvy, nevylučuje se možnost použití i jiných druhů dřevin do středu souboru. Z hlediska současných kvalitativních požadavků na dřevní surovinu je technologie ohýbání nejnáročnější. Požadavky technologie lamelování jsou vysoké pouze při vnějších dýhách.

Rozbory ukazují, že kvantitativní požadavky jednotlivých technologií jsou různé, konkrétní výtěžnost je závislá od:

- Technologie výroby

- Kvality vstupní suroviny

- Typu výrobků

Průměrné využití dřevní suroviny při výrobě židle technologií ohýbáním:

Kulatina ..............................................................100%

Použité řezivo k výrobě hranolků .............................55%

Výtěžnost z hlediska vymanipulování hranolků ..........29%

Dílec opracovaný na požadované míry ......................13%

Průměrné využití dřevní suroviny při výrobě židle technologií řezáním:

Kulatina ......................................................100%

Přířez - hranolky ...........................................61%

Dílec opracovaný na požadované míry ..............23%

Průměrné využití dřevní suroviny při výrobě lamelových výlisků pro sedací nábytek:

Kulatina ..............................................100%

Dýhy ....................................................49%

Výlisek .................................................45%

Výrobek ...............................................38%

Vzájemným porovnáním dosahované výtěžnosti uvedených technologií výroby sedacího nábytku vyplývá, že na 100ks židlí budeme potřebovat při ohýbání 3,5m3, při řezání 1,9m3, při lamelování 1,3m3. Pokud tyto uvedené průměrné výtěžnosti vztáhneme k počtu kusů vyrobených z jednoho m3 bukové kulatiny, tak dojdeme buď k 29 ks židlí vyrobených ohýbáním, nebo 50 ks vyrobených technologií řezáním, nebo až 74 ks lamelovaných židlí. [11]

[1] Uhlíř Alois, Vlasák Jiří. Technologie výroby nábytku III. Praha. Praha: Informatorium, 1997. ISBN 80-86073-04-1.

[2] Trávník, A., Svoboda, J., Technologické procesy výroby nábytku, Skripta. MZLU Brno, 2007.

[3] Trávník, A., Svoboda, J., Technologické procesy výroby nábytku, Skripta. MZLU Brno, 2007.

[4] Trávník, A., Svoboda, J., Technologické procesy výroby nábytku, Skripta. MZLU Brno, 2007.

[5] Trávník, A., Svoboda, J., Technologické procesy výroby nábytku, Skripta. MZLU Brno, 2007.

[6] http://www.svet-bydleni.cz/umeni-design-a-architektura/ton-stale-nejprodavanejsi-zidle-na-svete.aspx

[7] Trávník, A., Svoboda, J., Technologické procesy výroby nábytku, Skripta. MZLU Brno, 2007.

[8] http://www.bonluxat.com/a/Alvar_Aalto_Armchair_406.html

[9] http://www.cohnauction.cz/?predmet=zidle-3103-univerzalni-stohovatelna-2ks

[10] Trávník, A., Svoboda, J., Technologické procesy výroby nábytku, Skripta. MZLU Brno, 2007.

[11] Trávník, A., Svoboda, J., Technologické procesy výroby nábytku, Skripta. MZLU Brno, 2007.

Průvodce

Průvodce Přihlášení

Přihlášení Kontakt

Kontakt