Aglomerované materiály

Aglomerované materiály jsou deskové materiály, vyrobené z dřevních částic (třísky, vlákno, piliny, dřevní moučka) a jiných lignoceluosových materiálů (pazdeří, bagasa, sláma atd.), které jsou mezi sebou pojeny buď vlastní lepivostí, nebo organickým pojivem - lepidlem, popř. pojivem minerálním, za pomoci tepla a tlaku, vlhkosti, popř. katalyzátoru.

Základní rozdělení aglomerovaných materiálů na bázi dřeva:

- Třískové desky - DTD, OSB desky, MFP desky

- Vláknité desky - DVD, MDF, HDF, a jiné

- Desky z ostatních lignocelulosových materiálů - pazdeřové desky, pilinové desky...

- Ostatní aglomerované desky bez přídavku nedřevěných materiálů – TETRA K desky, voštinové desky...

TŘÍSKOVÉ DESKY - TD

Dle ČSN EN 309:2005 definujeme třískové desky jako materiály, které jsou vyrobené slisováním a následným ohřevem částic (třísek, hoblin, pilin apod.) nebo jiných lignocelulosových materiálů ve formě částic (např. pazdeří, konopí, bagasa, sláma apod.) s přídavkem polymerního lepidla.

Základní rozdělení třískových desek:

Podle procesu výroby

- plošně lisované

- lisované válci (kalandrované)

- výtlačně lisované (plné, nebo odlehčené)

Podle stavu povrchu

- surové (nebroušené)

- broušené nebo frézované

- lakované (tekutými prostředky, např. barvou)

- povrchově upravené nalisováním tuhého materiálu (dýhy, impregnovaným dekoračním papírem, dekorační laminační vrstvou, fólií)

Podle tvaru

- rovné

- profilovaným (strukturovaným) povrchem

- profilovanými boky

Podle tvaru a velikosti částic

- třísková deska

- deska z jiných částic - například z pazdeří (pazdeřové desky)

Podle struktury desky

- jednovrstvé

- vícevrstvé

- s plynulým přechodem vrstev

- odlehčené výtlačně lisované desky

Podle účelu použití

- desky pro všeobecné účely pro použití v suchém prostředí

- desky pro vnitřní vybavení (včetně nábytku) pro použití v suchém prostředí

- nenosné desky pro použití ve vlhkém prostředí

- nosné desky pro použití v suchém prostředí

- nosné desky pro použití ve vlhkém prostředí

- zvlášť zatížitelné nosné desky pro použití v suchém prostředí

- zvlášť zatížitelné nosné desky pro použití ve vlhkém prostředí

Výroba třískových desek

Základním materiálem pro výrobu třískových desek je dřevní hmota, která je roztřískávána na malé částice – třísky různých rozměrů. Pro výrobu třískových desek mají zásadní význam následující parametry: hustota dřeva, velikost třísek, podíl běle a jádrového dřeva, pH použi-té dřeviny. Ve stávající komplikované surovinové situaci a vzhledem k cenovým úrovním musí průmysl aglomerovaných materiálů přistupovat i ke zpracování tvrdých listnatých dřevin, jako například buku, dubu, habru, jasanu i akátu. Platí pak však zásada, že směšovací poměry dřevin je nutno přesně dodržovat. Reakce dřeva je totiž velmi významná. Při zpracování některých dřevin s extrémním pH (např. dub) je nutno upravovat množství přídavných chemikálií, zejména tvrdidla k lepící směsi.

Suroviny používané k výrobě třískových desek

- dřevní hmota, nebo jiná lignocelulosová surovina

- lepidlo

- minerální pojivo

- hydrofobizační prostředky

- biocidní prostředky a retardéry hoření

Z hlediska sortimentů přicházejí do úvahy jako suroviny pro výrobu aglomerovaných mate-riálů:

- tenké lesní sortimenty z prořezávek a probírek

- vlákninové dříví 5. třídy jakosti (rovnané dříví průmyslové) ve formě kuláčů a štěpin. Jsou-li odkorněny, je možné použít tyto dřeviny k výrobě lístkových a povrchových třísek.

- hrubý průmyslový odpad, jako například pilařské krajiny, odřezky, zbytky od zkracovacích pil, loupárenské zbytkové válce, dýhárenský odpad

- drobný průmyslový odpad, zejména hobliny, piliny a škrabky napadající při loupání sloupů.

- štěpky a třísky z agregátních pilařských strojů

- štěpky dovážené z jiných závodů

- truhlářský kusový odpad ze zpracování suchého dřeva v nábytkářské a stavebnětruhlářské výrobě

- staré dřevo (recyklované dřevo)

Jiné lignocelulosové suroviny

Kromě dřeva se dají k výrobě aglomerovaných materiálů použít i některé nedřevné suroviny, např. ve střední Evropě pazdeří (lněné, konopné), sláma, řepka, v tropických zemích bagasa, rýžová sláma, bambus, papyrus, juta, rákos, stonky bavlníku apod.

Pazdeří - je odpadním produktem zpracovatelských závodů lnu a konopí. Je vhodné pro vý-robu pazdeřových respektive pilinopazdeřových desek. Len a konopí jsou jednoleté rostliny, které jsou pěstovány za účelem získání lýkových vláken anebo cenného tvrdnoucího oleje. Stonky těchto rostlin jsou vytvořeny ze silně zdřevnatělých sklerenchymatických buněk, v nichž jsou uloženy svazky lýkových vláken. Vnitřní část se skládá z dřeňových parenchymatických buněk, které se snadno rozpadají na prachové částice a proto musí být vytříděny. Mezi lněným a konopným pazdeřím je rozdíl v tloušťce stonku. Lněné pazdeří tvoří hotové jehličky, konopné pazdeří hrubé částice, které je nutno dále roztřískovat.

Bagasa - pro výrobu třískových desek má velký význam bagasa. Bagasa je zbytek po vylisování a extrakci cukru z cukrové třtiny. Po dřevě je nejdůležitější surovinou pro výrobu třískových desek. Je soustředěna v cukrovarech tropických a subtropických oblastí, zejména na Kubě a jiných ostrovech Karibské oblasti, dále v Africe a v Asii, kde se již řadu let používá k výrobě TD a VD, ale i k výrobě papíru. Pro využití bagasy k výrobě aglomerovaných materiálů je zapotřebí vytřídit dřeňový podíl, aby vyráběné AM vykazovaly vyhovující fyzikální a mechanické vlastnosti. Problémem při zpracování bagasy je obsah zbytkového cukru (4–7 %), který při skladování bagasy fermentuje a podporuje její hnilobu. Důležité je proto snížení vlhkosti bagasy pod 20 %, při které se vývoj škodlivých mikroorganismů zastavuje anebo alespoň podstatně omezuje.

Stonky bavlníku - v zemích, ve kterých se pěstuje bavlník, zůstává po sběru značné množství zdřevnatělých stonků bavlníku dosahujících tloušťky 1 až 2 cm. Obvykle jsou na polích bez užitku spalovány, zejména z důvodů zabránění rozšíření bavlníkového červa a jiných škůdců. Při náležitém ošetření stonků insekticidy se dají dobře zpracovat na TD.

Bambus a Papyrus - různé druhy bambusu představují v rozvojových zemích pozoruhodnou surovinovou bázi pro výrobu aglomerovaných materiálů. Bambus se vyznačuje značnou dél-kou elementárního vlákna a to 2,5 až 3 mm. Obsahuje ale křemičitany, které způsobují rychlé otupení nožů roztřískovačů. Papyrus dosahující výšky až 3 m se vyznačuje kratšími vlákny, v průměru cca 1,2 mm. Papyrus, rákos a podobné dlouhostonkové rostliny se též využívají v celých délkách k výrobě velkoplošných rohoží pro stavební účely. Pomocí drátu se tyto rostliny spojují do rohoží o tloušťce 2 až 7 cm a šíře až 200 cm.

Sláma - má význam pro výrobu VD izolačních. V rozvojových zemích se jedná hlavně o rýžovou slámu. Vláknité desky se z tohoto druhu suroviny vyrábí např. v Egyptě. Vykazují však horší kvalitu než desky vyrobené ze dřeva, což souvisí s nižším obsahem ligninu a vyšším obsahem křemičitanů.

Obilnou slámu je možno využít bez dezagregace na třísky (celá délka stonku) na výrobu panelů „Stramit“. Tyto materiály o tloušťce 50 mm se používají jako samonosný materiál na vnější stěny, příčky a střešní podhledy. Mají dobré izolační vlastnosti.

Ze slámy lze rovněž vyrábět široký sortiment třískových desek, a to od desek zcela lehkých s pórovitou dekorativní strukturou a dobrými izolačními vlastnostmi až po desky tlusté s uzavřenou povrchovou plochou. Sláma obsahuje v podstatě stejné chemické složky jako dřevo. Vyznačuje se však menším obsahem ligninu a celulosy, současně však vyšším obsahem hemicelulos. Chemické složení slámy závisí na půdních podmínkách, na hnojení, na stupni zralosti, na době ponechání na poli po sklizni obilí. V Tab. 4 jsou uvedeny podíly zásadních složek slámy a jiných lignocelulosových materiálů.

Používaná lepidla

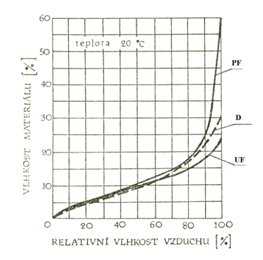

Druhou nejdůležitější surovinou ve výrobě třískových desek jsou syntetická lepidla (pryskyřice) termoreaktivního typu, a to lepidla močovinoformaldehydová (UF), fenolformaldehydová (PF), melaminformaldehydová (MEF), močovinomelaminformaldehydová (MUF), isokyanátová a minerální pojiva (cementy, sádra). Druh použitého lepidla závisí na účelu použití toho kterého typu aglomerovaného materiálu.

Močovinoformaldehydová lepidla - jsou preferována pro výrobu TD a VD polotvrdých vyráběných suchým způsobem. Připravují se kondenzací močoviny a formaldehydu. Reakce mezi močovinou a formaldehydem je velmi složitá. Kombinací těchto dvou chemických sloučenin se vytvářejí lineární polymery, rozvětvené polymery a i trojrozměrné sítě ve vytvrze-ných pryskyřicích. Nejznámější typy UF lepidel (výrobce Dukol a.s. Ostrava, www.dukol.cz) jsou KRONORES CB 1100 D, KRONORES CB 1200 D.

Tato lepidla nelze zpracovat v dodaném stavu, kdy jsou neutrální. Pro lepení třísek se lepidlo ředí obvykle na 40–60 % a přidává se tvrdidlo, které sníží pH na hodnotu, při které proběhne za normální nebo za zvýšené teploty vytvrzení lepidla. K vytvrzování UF lepidel se používají tvrdidla různého složení., například chlorid amonný NH4Cl, síran hlinitý Al2(SO4)3, chlorid železitý FeCl3, fosforečnan amonný (NH4)2HPO4, hexametylentetramín anebo jejich kombinace. Tvrdidlo se dávkuje v množství 0,5–1,5 % na hmotnost nanášeného lepidla jako 10 až 20 % roztok. Účelem výše jmenovaných, vysoce účinných a reaktivních tvrdidel, je zkrácení lisovacích časů na minimální možnou míru současně s cílem maximálního vázání volně od-štěpitelného formaldehydu.

Melaminformaldehydová lepidla - jsou svou chemickou strukturou podobná UF lepidlům. Základními surovinami pro přípravu MEF lepidel jsou melamin a formaldehyd. . Melamin je bílá krystalická látka o bodu tání 354 °C, málo rozpustná ve vodě. Tato lepidla vynikají velmi dobrými pevnostními vlastnostmi, jsou odolná studené a po omezené době i vařící vodě a povětrnostním vlivům. Jejich nedostatkem je malá stabilita roztoků a vyšší cena než cena UF lepidel. Svými vlastnostmi se blíží lepidlům fenolformaldehydovým. Vzhledem na vysokou cenu se používají převážně jako směsná, močovinomelaminformaldehydová lepidla (např. KRONOCOL CB 7002 F, výrobce DIAKOL s.r.o, Strážske, SR; www.diakol.sk), označova-ná MUF.

Fenolformaldehydová lepidla - jsou polykondenzační produkty vzniklé reakcí fenolu nebo jeho homologů (resolů a xylenolů) s formaldehydem v alkalickém prostředí. Pro přípravu tvrditelných fenolických pryskyřic jsou nejvýznamnější trojfunkční fenoly, které mohou vytvořit trojrozměrnou, prostorově sesíťovanou makromolekulu pryskyřice po jejím vytvrzení. Kondenzačními reakcemi fenolu a formalehydu vznikají zpočátku fenolalkoholy, tzn. mono-methylol-, dimethylolfenol až hexamethylolfenoly a tyto návaznou kondenzační reakcí spolu vytváří dvojrozměrná a postupně trojrozměrná řetězcovitá spojení. Nejznámějš typa PF lepi-del vyráběných v ČR firmou Hexion Chemicals Pardubice a.s. (www.bakelite.cz), jsou BA-KELITE PF 1259 HW, BAKELTE PF 149, BAKELITE PF B 118.

Lepidla isokyanátová - byla zavedena již v 50. letech v Německu. Zpočátku to byly dvojkomponentní výrobky. V současnosti se používá jednosložkový produkt skládající se z polymerního methylendiisokyanátu (PMDI). Isokyanátová lepidla vznikají adiční polymerací polyisokyanátů s vícemocnými alkoholy nebo polyestery bohatými na hydroxylové skupiny. Emulsifikovatelný MDI je ředitelný vodou, tedy i parafinovou emulzí. Vzhledem na větší objem po ředění se může lepidlo důkladněji rozprašovat a rozdělit na třísky, což dovolu-je snížení nánosu lepidla při jeho stejné účinnosti. Z hygienického hlediska jsou příznivé tím, že neuvolňují formaldehyd, který je vážným problémem zejména u UF lepidel.

Minerální pojiva – nejznámější je hydraulický cement. Vytvrzuje vázáním vody a tvoří tak vodovzdorné pojivo. Pro spojení s tímto typem cementu však není vhodná každá dřevina. Extraktivní látky některých dřevin, např. u dubu třísloviny, u borovice - pryskyřice, dále tuky, lehce hydrolysovatelné polysacharidy úplně znemožňují, respektive zpomalují vytvrdnutí cementu. Tyto látky se nazývají inhibitory neboli zpomalovače. Ale i při použití dřevin, které neobsahují výše uvedené inhibitory, je pro dobrý styk dřeva a cementu nutno použít tzv. mineralizující látky, například vodní sklo, chlorid vápenatý CaCl2, chlorid hořečnatý MgCl2, které působí též jako urychlovače tvrdnutí cementu. Výrobky z portlandského cementu vyžadují tříměsíční dozrávání při normální teplotě za účelem dosažení pevnostních vlastností.

Dalším typem minerálního pojiva pro výrobu aglomerovaných materiálů je hořečnatý cement neboli Sorelův cement. Při použití tohoto pojiva není druh zpracovávané dřeviny podstatný. Sorelův cement je maltovina z páleného práškovitého magnezitu a roztoku chloridu (síranu) hořečnatého. Vytvrdnutí Sorellova cementu se urychluje zvýšenou teplotou.

Velkého významu nabyla jako minerální pojivo i sádra, a to pro výrobu sádrotřískových (STD), sádrokartonových (SKD) a sádrovláknitých (SVD) desek. Pro výrobu těchto materiálů se používá mimo přírodní sádry získávané ze sádrovce i ekosádra, což je odpadní produkt vznikající při odsiřování tepelných elektráren a fosfosádra, což je odpadní produkt vznikající při výrobě kyseliny fosforečné.

Hydrofobizační prostředky

Třískové desky vykazují v důsledku působení vody a vysoké relativní vlhkosti vzduchu značné tloušťkové bobtnání. Toto je způsobeno jednak bobtnáním přírodního dřeva, jednak odpružením slisovaných třísek, které mají snahu vrátit se do původního stavu před slisováním. Bobtnání TD snižuje kvalitu povrchu (hladkost), ale i fyzikální a mechanické vlastnosti. Pro zvýšení objemové stálosti desek při krátkodobém styku s vodou se přidávají hydrofobizační prostředky. Nejčastěji se přidává parafín, a to v množství 0,5–1,5 % na a.s. třísky. Parafín 50/55 (teplota měknutí) se aplikuje buď jako tekutý na třísky anebo, a to častěji, v podobě parafinové emulse o koncentraci 25–50 % ve směsi s lepidlem a ostatními přísadami. Hydrofobisace je však účinná jen vůči krátkodobému účinku kapalné vody a méně účinná vůči vodní páře.

Biocidní prostředky a retardéry hoření

Pro použití TD v prostředí zvýšené relativní vlhkosti (ve stavebnictví), při výrobě TD pro speciální použití, např. pro export do tropických zemí, je třeba přidávat speciální látky proti biologickým činitelům (plísně, dřevokazné houby, dřevokazný hmyz). Jako účinné se používají např.: alkylbenzyldimetylamoniumchlorid, triazolové fungicidy, fluorid sodný, fluorokřemičitan draselný nebo sodný, kyselina boritá, fluorid vápenatý, směsi solí mědi, chromu, bromu a zinku. Ochranu před hmyzem poskytují i některé další fungicidní látky, jako například soli arsenu a bifluoridy. Desky takto chráněné se označují V 100 G.

Použití třískových ve stavebnictví, strojírenství a v dopravě si vyžaduje v některých případech zvýšení jejich ohnivzdornosti. Z hlediska technologického a ekonomického je optimální ten způsob, kdy se ochranný prostředek přidává ve směsi s lepidlem. Z hlediska jednoduchosti aplikace ochranného prostředku je potřebné vybrat ty retardéry, které jsou dobře rozpustné ve vodě, dobře se míchají a snášejí s lepidly používanými ve výrobě TD, a které nenarušují pro-ces kondenzace lepidla.

Hořlavost stavebních hmot

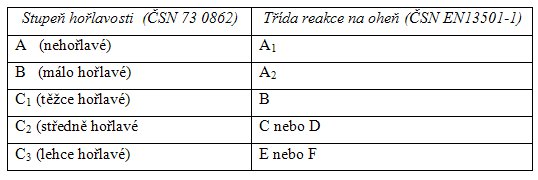

Zkušební norma ČSN 73 0862 Stanovení stupně hořlavosti stavebních hmot byla zrušena ke dni 31.12.2003 a byl zaveden nový klasifikační systém podle ČSN EN 13 501-1 Požární kla-sifikace stavebních výrobků a konstrukcí staveb. Část 1: Klasifikace podle výsledků zkoušek reakce na oheň.

Podle dosavadní koncepce požární bezpečnosti staveb v ČR jsou z hlediska hořlavosti hodno-ceny stavební hmoty v klasifikaci pěti stupňů hořlavosti (A, B, C1, C2, C3) bez ohledu na to, zda stavební hmoty tvoří výrobek nebo jsou jen součástí výrobku. Obdobně je sledováno i šíření plamene po povrchu stavebních hmot, tedy nikoliv výrobků, a šíření je klasifikováno indexem šíření plamene is (v mm/min). Požadavky stanovené v normách řady ČSN 7308 a v navazujících dokumentech pro projektování požární bezpečnosti staveb se považují za splněné, pokud se užije výrobků, které jsou klasifikovány do tříd podle ČSN EN 13501-1 uvedených v „Národní příloze NA“ této normy.

Požadované stupně hořlavosti stavebních hmot A až C 3 v normách řady ČSN 7308 a v dalších navazujících dokumentech splněny, pokud jsou výrobky (stavební výrobky, kon-strukce staveb, podlahy) klasifikovány třídami reakce na oheň, a to podle následující převodní tabulky:

Požadavky na třískové desky dle stupně hořlavosti a reakce na oheň

- Třída F: Výrobky, pro které nebyla zjištěna žádná třída, nemohou být klasifikovány do žádné ze tříd A1, A2, B, C, D, E.

- Třída E: Výrobky schopné odolávat působení malého plamene po krátký časový interval bez významného rozšíření plamene

- Třída D: Výrobky vyhovujícím kritériím pro třídu E a schopné odolávat působení malého plamene po delší časový interval bez významného rozšíření plamene. Kromě toho jsou také schopny odolat působení tepla od jednoho hořícího předmětu za podstatného zpoždění a omezení uvolňování tepla

- Třída C: Jako třída D, ale vyhovující přísnějším požadavkům. Navíc při tepelném působení jednotlivého hořícího předmětu vykazují omezené rozšíření plamene

- Třída B: Jako třída C, ale vyhovující přísnějším požadavkům

- Třída A2:Vyhovující stejným kritériím EN13823 jako pro třídu B. Kromě toho nebudou tyto výrobky za podmínek plně rozvinutého požáru významně přispívat ke kalorickému zatížení ani dalšímu růstu požáru

- Třída A1: Výrobky třídy A1 nebudou přispívat k požáru v žádném jeho stádiu, včetně plně rozvinutého požáru. Z tohoto důvodu jsou automaticky považovány za vyhovující všem požadavkům pro všechny nižší třídy.

Jako doplňková klasifikace podle tvorby kouře je s1, s2, s3 a podle plamenně hořících kapek/částic d0, d1, d2:

- s3 žádné omezení množství kouře není požadováno

- s2 celkové množství kouře a poměrné zvýšení množství kouře jsou omezeny

- s1 přísnější kritéria než pro s2

- d2 bez omezení

- d1 žádné kapky/částice plamenně hořící déle než udávaný časový interval

- d0 žádné plamenně hořící kapky/částice.

Třískové desky vyrábí v ČR firmy KRONOSPAN CR s.r.o, Jihlava (www.kronospan.cz) a DDL Lukavec u Pacova (www.ddl.cz). Třívrstvé oboustranně broušené dřevotřískové desky jsou vyráběny především z domácích surovin a vyznačují se nejvyšší kvalitou. Desky jsou vhodné pro laminování, kašírování a potahování laminátem, dýhování a nábytkářský průmysl. Všechny dřevotřískové desky odpovídají hodnotám podle EN 312 a emisní třídě E 1. Kvalita výrobků a zpracování je průběžně ověřována interní kontrolou kvality a externí kontrolou. Dohled nad výrobou dřevotřískových desek zajišťuje Výzkumný a vývojový ústav dřevařský Praha. Mezi firmami Kronospan CR a DDL Lukavec a Výzkumným ústavem dřevařským a FMPA Stuttgart je uzavřena trojstranná smlouva o dohledu nad výrobou dřevotřískových desek.

Požadavky na třískové desky

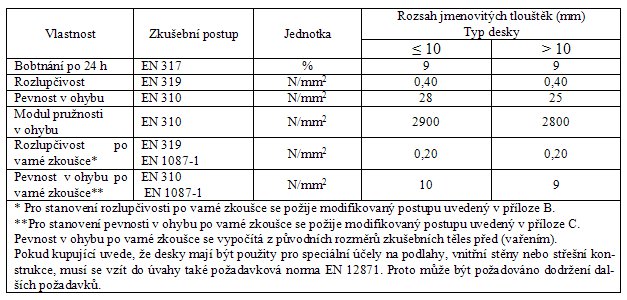

Požadavky na třískové desky stanovuje ČSN EN 312:2004, která je českou verzí normy EN 312:2003. EN 312:2003 má status české technické normy. Tato norma specifikuje požadavky pro neopláštěné třískové desky pojené syntetickými pojivy. Hodnoty uváděné v této normě jsou vlastnostmi výrobku, ale nejsou charakteristickými hodnotami pro výpočty při navrhování. Charakteristické hodnoty (např. pro výpočty při navrhování podle ENV 1995-1-1) jsou uvedeny buď v EN 12369-1 nebo stanoveny zkoušením podle EN 789, EN 1058 a ENV 1156.

Třískové desky shodné s touto normou mohou být uváděny jako desky P 1 až P 7. Desky typu P 4 až P 7 jsou určeny pro použití při navrhování a v konstrukcích jako nosné nebo výztužné stavební prvky, například stěn, stropů, podlah a I-nosníků (viz ENV 1995-1-1 a/nebo normy funkčních požadavků.

Klasifikováno je sedm typů desek, které jsou rozlišeny následovně:

- P 1 Desky pro všeobecné účely pro použití v suchém prostředí

- P 2 Desky pro vnitřní vybavení (včetně nábytku) pro použití v suchém prostředí

- P 3 Nenosné desky pro použití ve vlhkém prostředí

- P 4 Nosné desky pro použití v suchém prostředí

- P 5 Nosné desky pro použití ve vlhkém prostředí

- P 6 Zvlášť zatížitelné nosné desky pro použití v suchém prostředí

- P 7 Zvlášť zatížitelné nosné desky pro použití ve vlhkém prostředí

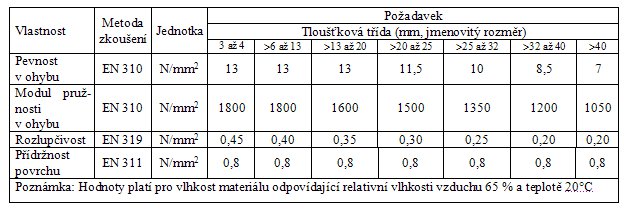

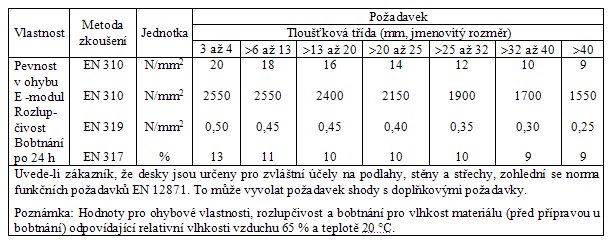

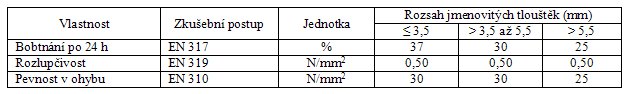

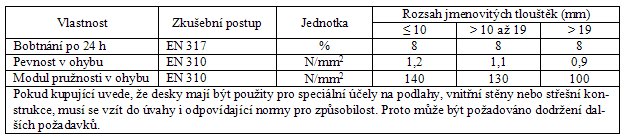

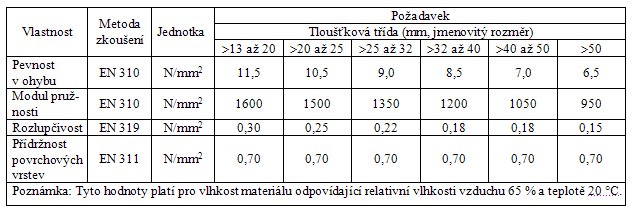

Požadavky na třískové desky pro všeobecné použití v suchém prostředí (typ P1)

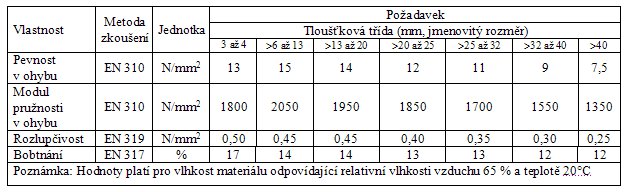

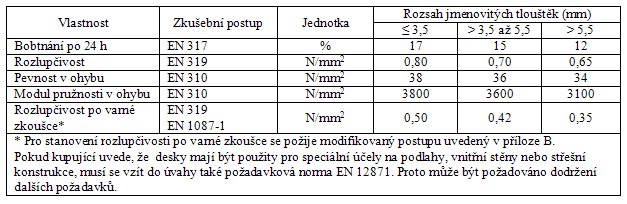

Požadavky na TD pro vnitřní vybavení (včetně nábytku) pro použití v suchém prostředí (typ P2)

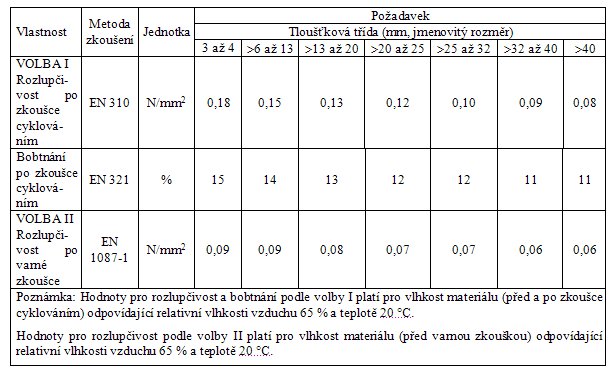

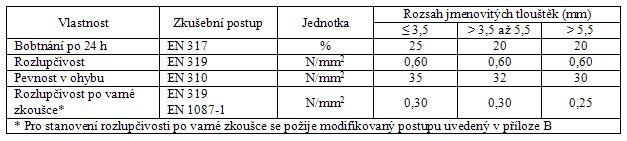

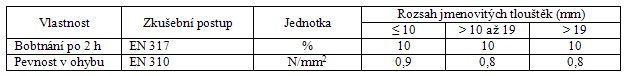

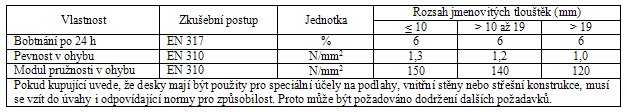

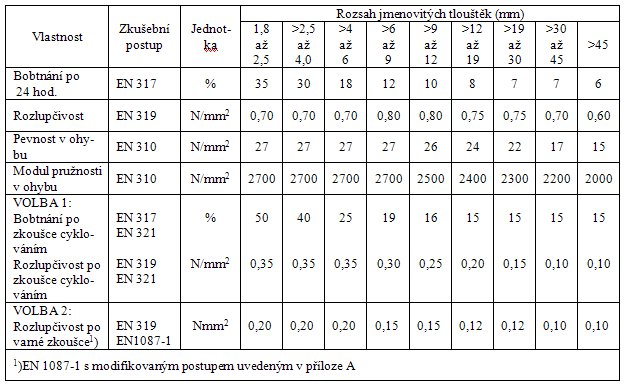

Požadavky na nenosné desky pro použití ve vlhkém prostředí (typ P 3)

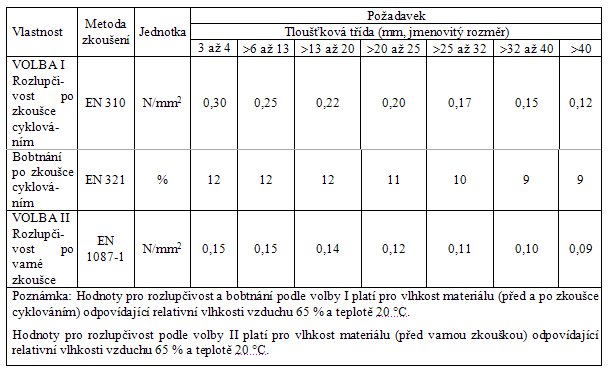

Požadavky na nenosné desky pro použití ve vlhkém prostředí (typ P 3). Požadavky na vlhku-vzdornost

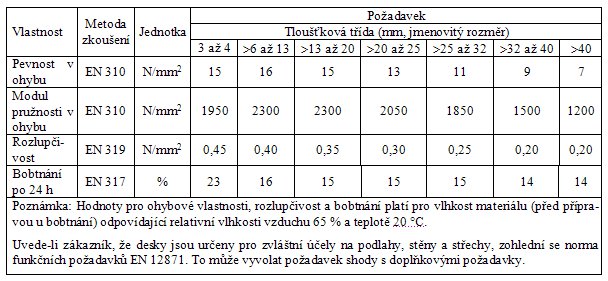

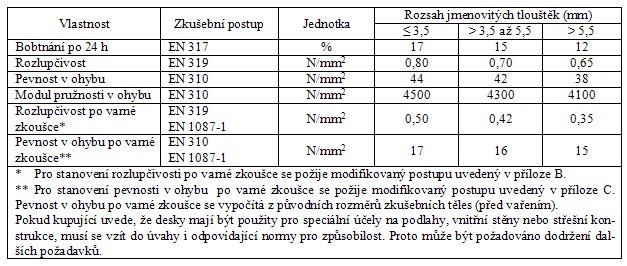

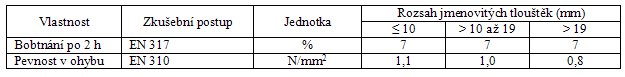

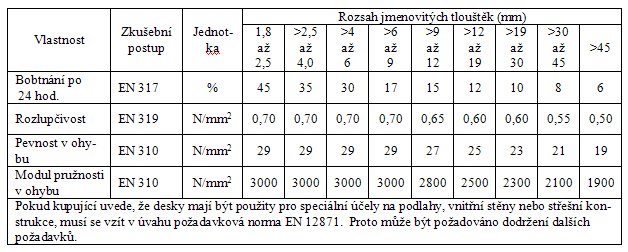

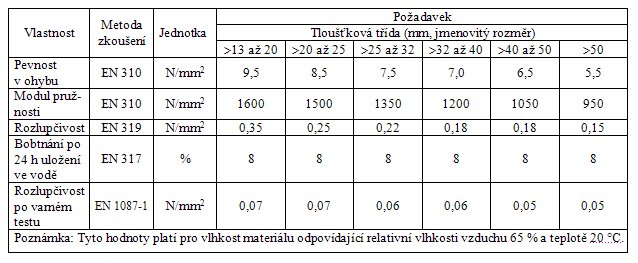

Požadavky na nosné desky pro použití ve vlhkém prostředí (typ P 4)

Požadavky na nosné desky pro použití ve vlhkém prostředí (typ P 5)

Požadavky na nosné desky pro použití ve vlhkém prostředí (typ P 5). Požadavky na vlhku-vzdornost

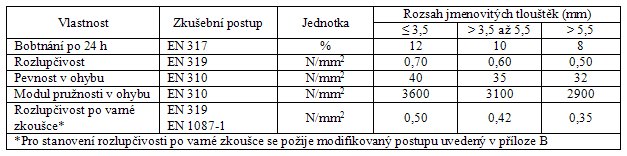

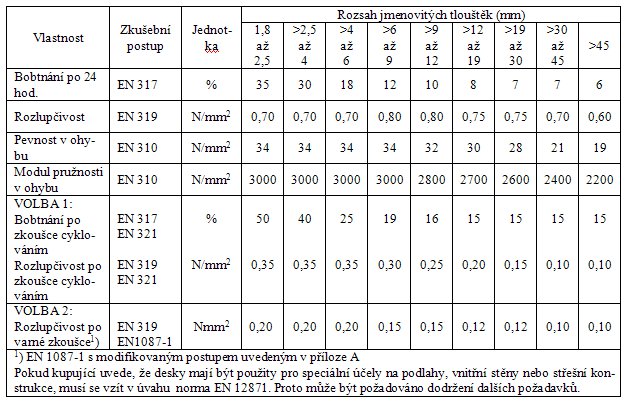

Požadavky na zvlášť zatižitelné nosné desky pro použití v suchém prostředí (typ P 6)

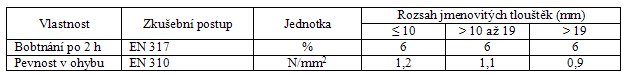

Požadavky na zvlášť zatížitelné nosné desky pro použití ve vlhkém prostředí (typ P 7)

Požadavky na zvlášť zatížitelné nosné desky pro použití ve vlhkém prostředí (typ P 7). Poža-davky na vlhkuvzdornost

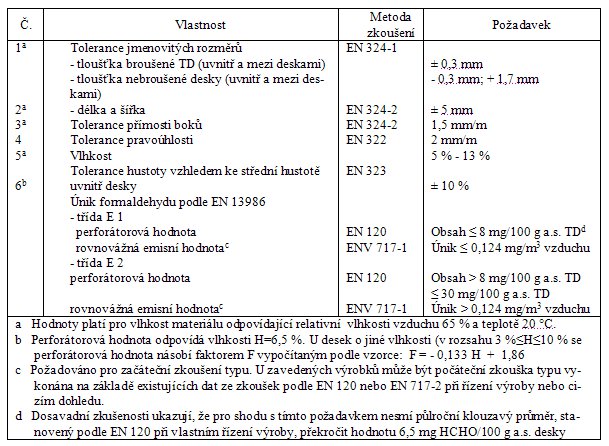

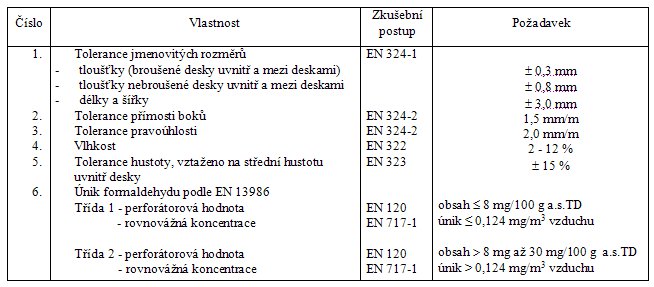

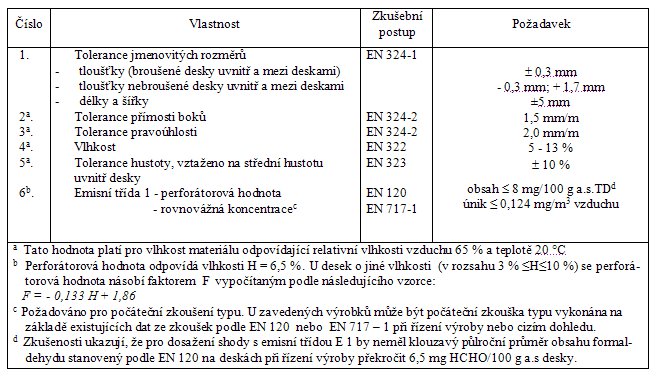

Všeobecné požadavky na desky při dodávání

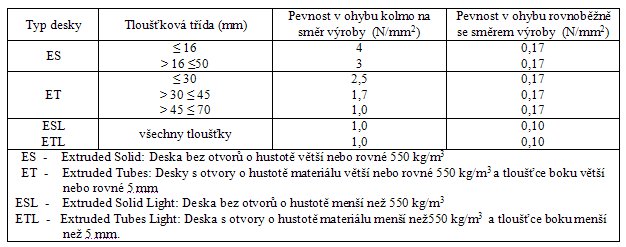

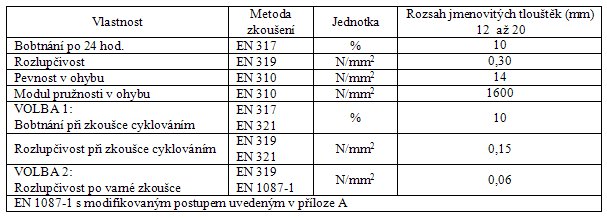

VÝTLAČNĚ LISOVANÉ TŔÍSKOVÉ DESKY

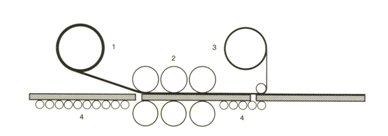

Výtlačně lisované třískové desky (zkratka DTDvl) se vyrábí kontinuálním způsobem - tzv. pěchováním. Nejstarší známý výrobní postup se nazýval Kreibaum.

Pomocí pístového zařízení se třísky nanesené lepicí směsí vytlačují taktově do svislé formy vyhřívané cca na 180 °C. Dolním vyústěním pak vystupuje nekonečný pás třískové desky, který se po získání horizontální polohy krátí na jednotlivé formáty. Desky o tloušťkách 8 až 22 mm se vyrábí jako plné, v tloušťkách 23 – 50 mm jako vylehčené otvory ve směru lisování. Vyrobené surové desky se plášťují dýhováním, případně nalepováním tenké vláknité des-ky. Použití výtlačně lisovaných desek je omezené, především v dřevostavbách. Výrobcem těchto desek je např. firma Resopal GmbH, Německo (www.resopal.com).

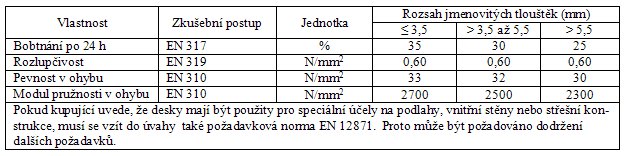

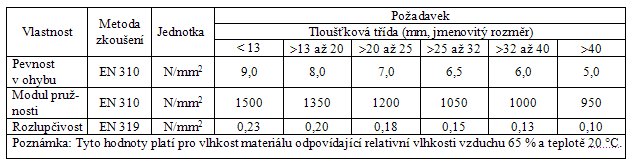

Všeobecné požadavky (ČSN EN 14755:2006)

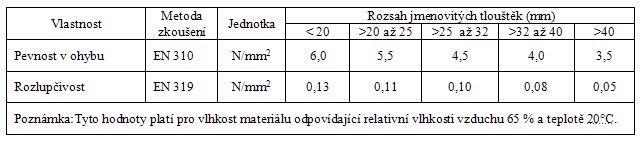

Minimální hodnoty mechanických vlastností (ČSN EN 14755:2006)

DESKY OSB (Oriented Strand Board)

Jedná se o velkoplošný materiál vyráběný z dlouhých, štíhlých a tenkých třísek. Třísky ve vnějších vrstvách jsou orientovány rovnoběžně s délkou nebo šířkou desky a třísky ve vrstvě středové buď náhodně nebo kolmo na vrstvy vnější. Vliv orientace třísek na pevnostní vlastnost desek, zejména na pevnost v ohybu a modul pružnosti v ohybu, se významně projevuje s růstem štíhlostního stupně, tj. s růstem rozměrů třísek. Jako pojivo se používá močovino-, fenol-, melaminformaldehydové lepidlo, případně jiné druhy syntetických pryskyřic.

Desky OSB byly vyvinuty v USA. Výchozími pro jejich vývoj byly desky WAFERBOARD, které jsou vyráběny z dlouhých, širokých a tenkých třísek (WAFERS). Po nanesení lepidla jsou dřevní částice tvaru oplatků slisovány v neorientovaném stavu ve velkoplošný deskový materiál.

Dalšími výzkumy bylo zjištěno, že orientací třísek v povrchových vrstvách je možno dosáhnout vyšších pevností finálního výrobku. Desky OSB si vydobyly širokou oblast použití. Speciálně na trhu v USA mají jednak všeobecné použití, dále¨v kombinaci s dalšími materiály vytváří speciální produkty. V Evropě se schválené typy OSB používají ve stavebnictví jako konstrukční desky v dřevěných kostrách a ve střešních konstrukcích. Jejich další použití je: dělicí stěny, dekorativní elementy, obalový materiál, ztracená betonářská bednění.

Použitím dlouhých, úzkých třísek a jejich cílenou orientací nejsou fyzikální a mechanické vlastnosti OSB desek izotropní. Tak například pevnost v ohybu v podélném směru (ve směru výrobního toku) je 2x větší než ve směru příčném (kolmém na směr výrobního toku). U E - modulu jsou tyto rozdíly ještě markantnější. E - modul ve směru výroby je téměř 2,5x větší než ve směru kolmém na směr výroby. Vzhledem k anizotropnímu charakteru vlastností OSB nejsou OSB srovnatelné s DTD, MDF, ale pouze s překližkami. Proto se OSB používají především jako substituent překližek. OSB jsou standardizovaným produktem. Evropská norma EN 300 i naše ČSN EN 300 rozli-šují 4 typy OSB, které jsou určeny pro konkrétní oblasti použití. Tato norma je de facto ná-strojem pro usměrňování výroby OSB a správného používání OSB v praxi.

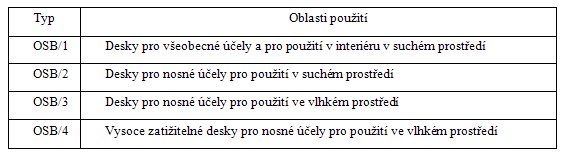

Typy desek OSB podle ČSN EN 300:2006

Desky OSB SUPERFINISH®ECO, výrobce KRONOSPAN CR s.r.o, Jihlava (www.kronospan.cz), se vyrábí z kvalitního jehličnatého dřeva, převažující dřevinou je smrk. Částečně se využívá i borovice. Oproti výrobě klasických OSB desek se používá výhradně pojivo na bázi polyuretanových pryskyřic, které neobsahuje žádný formaldehyd. Obsah formaldehydu je tak redukován na úroveň jeho obsahu v dřevní hmotě a OSB se tak stává plnohodnotným materiálem vhodným i pro veškeré aplikace v interiérech a nábytkářském průmyslu. Desky OSB SUPERFINISH®ECO jsou 100 % recyklovatelné.

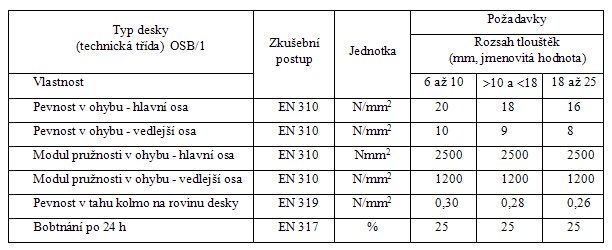

Požadavky na desky OSB/1 - podle EN 300:2006

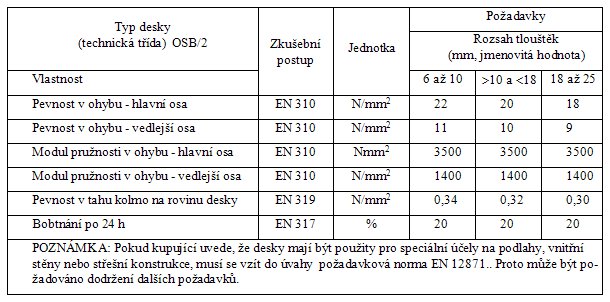

Požadavky na desky OSB/2 vybraných tloušťkových tříd - podle EN 300:2006

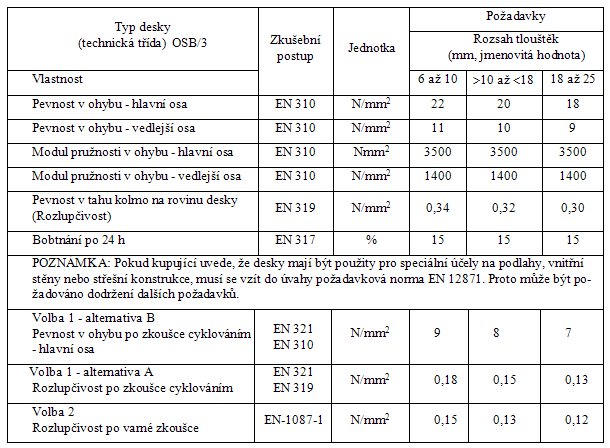

Požadavky na desky OSB/3 vybraných tloušťkových tříd - podle EN 300:2006

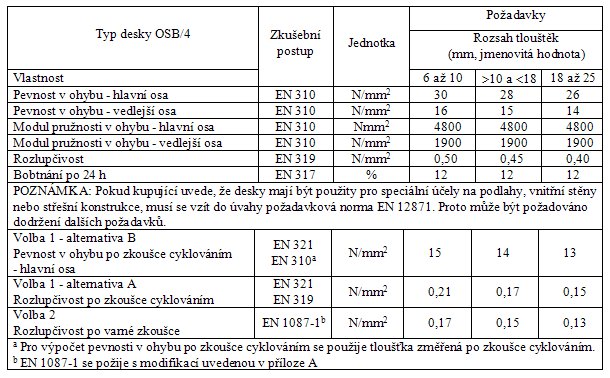

Požadavky na desky OSB/4 vybraných tloušťkových tříd - podle EN 300:2006

Všeobecné požadavky na typy desek OSB podle EN 300:2006

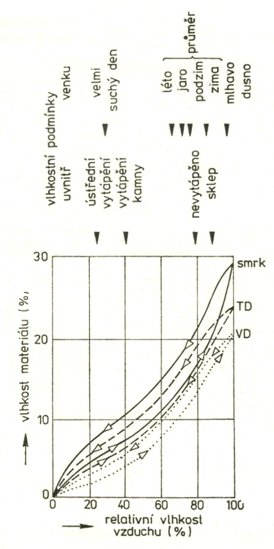

Přeprava a skladování

Správná doprava a manipulace, stohování a uskladnění je velice důležité pro bezproblémové použití OSB desek. Vlastnosti OSB desek se neliší výrazně od rostlého dřeva, u kterého se obsah vlhkosti mění se změnami teploty a relativní vlhkosti prostředí, ve kterém se desky nacházejí. Rozměrové změny (šířka, délka, tloušťka) jsou závislé na změnách obsahu vlhkosti. Je proto důležité, aby se vlhkost desek při skladování přiblížila rovnovážné vlhkosti desek odpovídající prostředí, ve kterém budou následně užívány. Nevhodné skladování a špatná manipulace mohou vést ke znehodnocení desek.

OSB desky musejí být během dopravy chráněny před přímým působením vlhkosti. Zejména hrany musejí být chráněny proti dešti či náhodnému nasáknutí. Desky mají malý koeficient tření a proto musejí být během přepravy na dopravním prostředky upnuty, aby nedošlo během dopravy k jejich pohybu. Desky musejí být rovněž vhodně chráněny proti poškození upevňovacími lany, pásy nebo jinou bandáží.

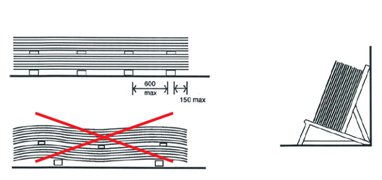

Při manipulaci s balíkem desek OSB je doporučeno používat raději vysokozdvižný vozík než jeřáb. Při jakékoliv manipulaci s deskami je nutno vyvarovat se poškození ploch, zejména hran vidlicemi vysokozdvižného vozíku nebo nosnými lany. OSB desky musejí být skladovány v uzavřené, suché a dobře větrané budově, aby se předešlo působení nadměrné vlhkosti, která může způsobit zprohýbání nebo borcení desek. Desky je nutno skladovat stále naležato na vodorovném a pevném podkladu, čímž se zamezí jejich prohýbání a kroucení. Desky se musejí ukládat tak, aby doléhaly celou plochou na sebe s lícujícími hranami. Podkladové hranoly musejí být orientovány ve směru kratší strany desek (vedlejší osa) s max. rozestupem 600 mm. Délka podkladu musí odpovídat šířce desek. Po každé 20. až 25. desce se musí balík desek proložit hranoly pro dokonalou ventilaci. Jednotli-vé prokládací hranoly musejí být umístěny přesně nad sebou. Horní deska stohu musí být zakryta.

Uvedené zásady jsou plně v souladu s ENV 12872:2000 Desky na bázi dřeva – návod k použití nosných desek na podlahy, stěny a střechy a s vydanými podklady Evropské panelové federace EPF.

V případě dočasného vnějšího skladování musejí být desky skladovány na zvýšených paletách nebo na vysokých podkladech tak, aby se zabránilo kontaktu se zemí, vodou nebo vegetací a musejí být zakryty vodotěsnou avšak prodyšnou plachtou umožňující difuzní větrání a cirkulaci vzduchu pod deskami i po jejich stranách. Skladování desek nastojato se nedoporučuje. Tento způsob je možný jen po velmi krátkou dobu, například po dobu klimatizace desek před montáží. Desky by se v tomto případě neměly opírat o stěny. Nejlepším způsobem je vytvoření podstavce (kozy) s plošnou podporou ve spodní části a vzadu z desky o minimální tloušťce 18 mm.

DŘEVOTŘÍSKOVÉ DESKY MFP

Dřevotřískové desky MFP (Multi Funkční Panel) se do ČR dovážejí například z Německa pro použití ve stavebnictví, v nábytkářství, interiéru, vybavení obchodů a veletrhů a obalovém průmyslu. K jejich výrobě se používají dlouhé, štíhlé třísky o běžné tloušťce. Ve vrchních vrstvách a vrstvě středové jsou třísky uspořádány náhodně, neuspořádaně rozptýlené. Díky této vrstvené struktuře vzniká deska s rovnoměrnou strukturou v průřezu a se stabilními mechanickými vlastnostmi (žádné rozdíly v pevnostních vlastnostech v závislosti na směru výrobního toku). Jako pojivo je používáno močovinomelaminformaldehydové lepidlo.

Tento typ desek byl vyvinut jako alternativa k deskám OSB. Výrobce deklaruje dále dobrou odolnost desek vůči vlhkosti, kvalitní, stejnoměrný a broušený povrch, dobrou obrobitelnost (vrtání, řezání a další obrábění) a spojovatelnou běžnými spojovacími prostředky (hřebíky, vruty). Hřebíky, skoby a vruty drží dokonale, obzvláště při okrajích. Desky MFP lze obrábět na všech běžných dřevařských obráběcích strojích. Doporučuje se osazení strojů nástroji s břity ze slinutých karbidů.

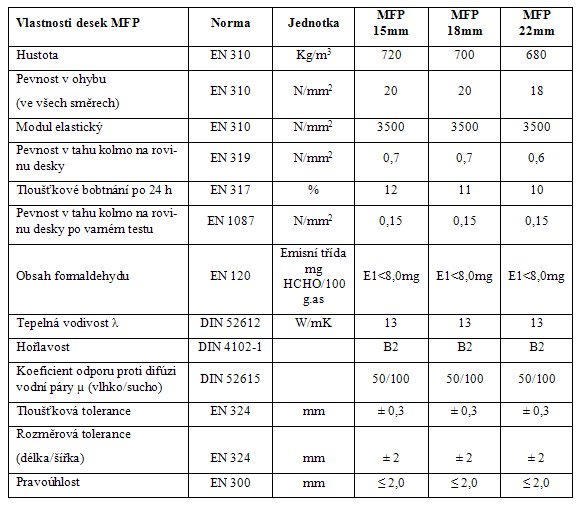

Všeobecné vlastnosti MFP desek dle základních norem

Dřevotřískové desky MFP se dodávají ve dvojím provedení:

- Pravoúhle formátované, ostře řezané, označované písmeny B-S.E., ve formátech 2500x1250 mm, v tloušťkách 10, 12, 15, 18 a 22 mm.

- Pravoúhle formátované, s úpravou všech hran pero-drážka, označované B-4PD, ve formátech 2500 x 615 mm, v tloušťkách 12,15, 18 a 22 mm, oboustranně broušený povrch.

Vyrábějí se i lehké modifikace pro odhlučnění a tepelnou izolaci podlah, například desky KRONOTEC FP (hustota 180 kg/m3), rozměr 1400 x 1000 x 30 mm, hmotnost desky 7,6 kg.

Desky MFP jsou certifikovány podle zákona č.2/97, vládního nařízení č. 163/2002 Sb., ČSN EN 13986, Konformitätszertifikat 1344-CPD-002 „Dřevotřísková deska podle DIN 312“. Prohlášení o shodě dodává dovozce na vyžádání k dodávce zboží.

Prodejcem desek MFP v České republice je například www.dt-izol.cz nebo www.mta.cz.

Obrábění třískových desek

Třískové desky se dají řezat stejně jako ostatní velkoplošné materiály ručně a strojově obvyk-lými kotoučovými pilami. Nástroje (pilové kotouče) se však při řezání desek otupují rychleji než při řezání rostlého dřeva. Rychlejší otupení nástrojů způsobuje zejména obsah syntetické pryskyřice použité jako pojivo při výrobě. Nástroje je proto nutno častěji brousit. Doporučuje se používat nástroje s břity ze slinutých karbidů. Doporučený průměr okružních pil je od 350 do 500 mm s trojúhelníkovým ozubením, při rozvodu zubů 0,3 až 0,4 mm.

Při strojovém řezání se dosáhne nejkvalitnějšího řezu použitím vysokých otáček a nástrojů s malými zuby. Je-li řezný nástroj tupý, mohou se hrany desek v řezu poručit vylámáním třísek. Třískové desky se dají rovněž dobře obrábět frézováním, dají se dobře vrtat, drážkovat a brousit.

VYUŽITÍ TŘÍSKOVÝCH DESEK

Dřevotřískové desky jsou používány jak pro výrobu nábytku a bytových doplňků, tak i pro vybavení interiérů a tstavební průmysl. Nábytek je nejčastěji vyroben právě z dřevotřískových desek s různými povrchy a dekory. Dřevotřískové desky mohou mít různé povrchy, jsou vhodné např. pro laminování (laminované dřevotřískové desky zkratka LTD nebo DTD-L), kašírování, lisování laminátu (umakartu), dýhování a nábytkářský průmysl.

MANIPULACE S TŘÍSKOVÝMI A VLÁKNITÝMI DESKAMI

Při manipulaci s TD a VD je nutno vyvarovat se:

- Poškození hran, rohů a ploch použitými prostředky pro manipulaci, jako jsou například vidlice vysokozdvižných vozíků, lana pod.

- Posunutí desek uložených na sebe

- Přímého kontaktu s vodou

Pro ukládání desek musí být dodrženy následující zásady:

- Desky musejí být uloženy na rovném podkladu, podloženém minimálně čtyřmi pře-klady přes celý rozměr šířky

- Překlady musejí mít stejnou výšku a musejí být uloženy rovnoběžně s hranou

- Vzdálenost prvního překladu od okraje desky musí být max. 150 mm a vzdálenost mezi překlady max. 600 mm

- Při stohování balíků desek na sebe musejí být jednotlivé balíky desek proloženy překlady tak, aby tyto byly nad sebou a tak nemohlo dojít k deformaci uskladněných desek

- V případě uložení desek do regálů je nutno je zabezpečit tak, aby nedošlo k jejich pro-hnutí, respektive jiným deformacím (např. nosná paleta s rovnou plochou).

- Desky se nesmějí uskladňovat opíráním o stěnu bez dostatečného podepření výztuží plochy a boků

Pro skladování třískových a vláknitých desek platí tyto zásady:

- Desky se musejí skladovat ve vzdušných, suchých a krytých skladech, ve kterých je udržována stálá teplota

- Je nutno je chránit před přímým sálavým teplem a zabránit přímému kontaktu s podlahou, stěnou nebo stropem

VLÁKNITÉ DESKY - VD

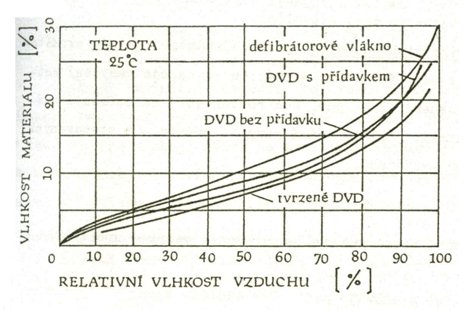

Podle ČSN EN 316:1985 jsou vláknité desky (VD) definovány jako vláknitý materiál tloušť-ky 1,5 mm a více, vyrobený z lignocelulosových vláken použitím ohřevu nebo tlaku. Soudržnosti je dosaženo zplstnatěním vláken (a jejich přirozenou lepivostí) a přídavkem syntetické pryskyřice na vlákno.

Vláknité desky se rozdělují podle výrobního procesu na:

- desky vyrobené mokrým procesem

- desky vyrobené suchým procesem

Vláknité desky vyrobené mokrým procesem - mají při formování koberce vlhkost vyšší než 20 %. Podle své hustoty se rozdělují na následující typy:

- Izolační desky (hustota < 400 kg/m3) Základní vlastnosti těchto desek jsou tepelné a akustické. Mohou získat další vlastnosti, jako například odolnost proti ohni, vlhkuvzdornost.

- Polotvrdé desky (hustota ≥ 400 kg/m3 a ≤ 900 kg/m3). Polotvrdé desky s nižší hustotou (400 kg/m3 až 560 kg/m3) a polotvrdé desky s vyšší hustotou (560 kg/m3 až 900 kg/m3)

- Tvrdé desky (hustota ≥ 900 kg/m3)

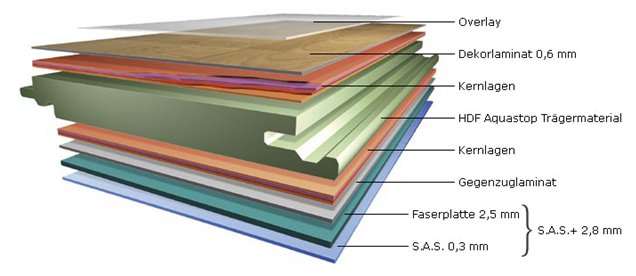

Vláknité desky vyrobené suchým procesem - jsou desky, které mají při tvorbě (vrstvení) ko-berce vlhkost menší než 20 % a mají hustotu min. 600 kg/m3. Desky MDF (Medium density fibreboards - středně husté vláknité desky o hustotě 600 - 800 kg/m3) se vyrábějí s přídavkem syntetické pryskyřice za použití teploty a tlaku. Alternativou jsou desky HDF (High density fibreboards) s hustotou nad 900 kg/m3.

Výroba vláknitých desek

Dřevní surovina

Vzhledem k vyššímu stupně dezintegrace dřevní hmoty (až na vlákno) není výroba vláknitých desek tak náročná na kvalitu vstupní suroviny, jako u výroby třískových desek.

Suroviny používané k výrobě vláknitých desek

- dřevní hmota

- lepidlo

- látky zajišťující nižší hodnotu pH

- hydrofobizační prostředky

- biocidní prostředky a retardéry hoření

Vhodnost dřeva pro výrobu VD je nutno posuzovat podle těchto znaků:

- poměr hlavních složek dřeva - celulosa, lignin, hemicelulosy

- množství pryskyřice

- rozměry vláken dřeva

- vlhkost dřeva při zpracování

- poškození dřeva hnilobou

Defibrovaná látka obsahuje všechny hlavní složky dřeva (celulosu, hemicelulosy, lignin).Tyto složky představují asi 96 % hmotnosti suchého dřeva, avšak ve dřevě různých dřevin není těchto látek stejné množství.

Dřevo jehličnatých dřevin vykazuje vyšší procento základních složek (celulosa, hemicelulosy, lignin), které se podílejí na konečné jakosti VD. Toto je jeden z důvodů, proč při mokrém výrobním způsobu je všeobecně preferována jehličnatá dřevní surovina. Pro mokrý výrobní postup je vhodnější tzv. zplstitelné vlákno, tj. vlákno tenkostěnné o vysokém stupni štíhlosti.

Rovněž množství pryskyřice obsažené ve dřevě má rozhodující vliv na jakost hotových VD tvrdých v tom smyslu, že vyšší obsah pryskyřice v dřevní surovině snižuje mechanické vlastnosti VD. Smrk obsahuje cca 11 kg/m3 pryskyřice, borovice 21 kg/m3. I když hlavních složek obsahuje borové dříví přibližně stejné množství jako dříví smrkové, není proto pro značné množství pryskyřice pro výrobu VD vhodné. Z hlediska délky elementárního vlákna jsou jehličnaté dřeviny pro výrobu VD vhodnější než dřeviny listnaté.

U mokrého výrobního postupu má velký význam schopnost vlákna fibrilace, při které se jed-nak zlepšuje zplstění, jednak dochází k uvolnění hemicelulos, které významně přispívají ke spojení povrchu vláken. Pro suchý výrobní postup je vhodnější vlákno krátké a hladké, aby se ze vzduchové suspenze nevytvářely shluky, ale aby se vlákno při vrstvení ukládalo do vrstev se značnými styčnými plochami.

Obsah vody v použitém dřevě má značný vliv na vlastnosti hotových desek. Nejlépe se zpracovává surovina, která má vlhkost nad BNV, optimálně 45 - 55 % relativní vlhkosti. Vysoké procento kůry v surovině nepříznivě ovlivňuje, respektive snižuje, výkon defibrátorů a způsobuje zanášení sít odvodňovacího stroje, trhání vláknitého koberce a částečné zhoršení fyzikálních a mechanických vlastností VD. Rovněž vznikají problémy se zhoršením kvality odpadních vod.

Dřevo se znaky hniloby se nesmí k výrobě VD používat. Zejména při pokročilém stádiu hniloby vznikají velké ztráty na dřevní surovině při defibraci a rovněž dochází ke snižování mechanických vlastností VD, protože tyto jsou závislé na pevnostních vlastnostech dřevních vláken.

Lepidla a přídavné chemikálie používané při výrobě VD

Druhou nejdůležitější surovinou ve výrobě vláknitých desek jsou syntetická lepidla (pryskyřice) fenolformaldehydová (PF), hydrofobizační prostředky, síran hlinitý pro okyselení prostředí a různé retardéry hoření.

Fenolformaldehydová pryskyřice

Fenolformaldehydová pryskyřice musí být 100 % mísitelná s vodou. Z našich současných výrobků je možno použít BAKELITE PF B 118, BAKELITE PF 149, BAKELITE PF 1259 HW (výrobce Hexion Chemicals Pardubice). Přidává se ve formě 10 % roztoku v množství 1 – 2,5 hm. %/a.s. vlákno, podle typu výrobku a žádaných vlastností VD.

Hydrofobizační prostředky

Vzhledem k objemovým změnám VD v důsledku působení vlhkosti, které mohou vést k borcení a tak ke znehodnocení VD, se u obou výrobních způsobů přidává hydrofobizační prostředek, a to parafín, respektive parafínová emulze.

U suchého výrobního způsobu se jako hydrofobizační prostředek přidává tekutý parafín (bod tání 50-55 °C), a to buď do svislého předehřívače nebo do mlecí komory defibrátoru. U mokrého výrobního způsobu se používá parafínová emulze ve formě 10 % roztoku a tato se dávkuje do nátokové skříně odvodňovacího stroje.

Nelisované (izolační) VD se hydrofobizují nejčastěji kalafunovou emulzí, která navíc zplstěná vlákna slepuje. Při výrobě VD izolačních s vysokou odolností vůči vlhkosti je možno přidávat asfalt ve formě emulze v množství až do 5 % hmotnostních. Jde-li o vyšší obsah, pak se přidává ve formě prášku. Rovněž se mohou aplikovat vysýchavé oleje.

Síran hlinitý

Do nátokové skříně odvodňovacího stroje se přidává dále síran hlinitý Al2(SO4)3 za účelem okyselení prostředí na hodnotu pH 4,2 - 4,5. Dříve se používala kyselina sírová, která však byla velmi agresivní vůči kovovým částem strojního zařízení. V důsledku snížení hodnoty pH dojde k vysrážení parafínové emulze a lepidla na vlákně (tzv. retence).

Retardéry hoření

Pro snížení hořlavosti VD a ani fungicidní, respektive insekticidní ochranné prostředky, většinou není možno přidávat směsným způsobem do nátokové skříně, protože by se nezachytily na vlákně. Je proto potřeba uplatňovat jiné aplikační techniky, například nanášení na vylisované VD způsobem FAESITE nebo v podobě intumescenčních nátěrů na hotové VD.

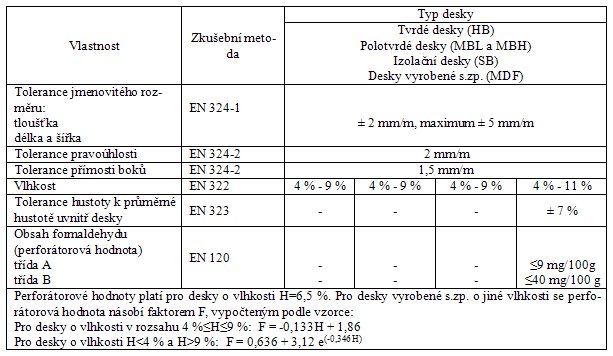

Požadavky na vláknité desky

Na vláknité desky tvrdé, polotvrdé a izolační jsou kladeny specifické požadavky zakotvené v následujících normách:

ČSN EN 622-2:2005 Vláknité desky - Požadavky - Část 2: Požadavky na tvrdé desky

- požadavky na desky pro všeobecné použití v suchém prostředí - typ HB

- požadavky na desky pro všeobecné použití ve vlhkém prostředí - typ HB.H

- požadavky na desky pro všeobecné použití ve venkovním prostředí - typ HB.E

- požadavky na nosné desky pro použití v suchém prostředí - typ HB.LA

- požadavky na nosné desky pro použití ve vlhkém prostředí - typ HB.HLA 1

- požadavky na zvlášť zatížitelné desky pro použití ve vlhkém prostředí - typ HB.HLA 2

ČSN EN 622-3:2005 Vláknité desky - Požadavky - Část 3: Požadavky na polotvrdé desky

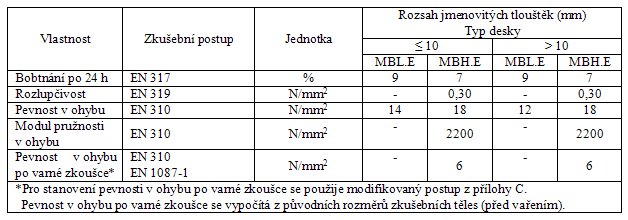

- požadavky na desky pro všeobecné v suchém prostředí - typ MBL a MBH

- požadavky na desky pro všeobecné použití ve vlhkém prostředí - typ MBL.H a MBH.H

- požadavky na desky pro všeobecné použití ve venkovním prostředí - typ MBL.E a MBH.E

- požadavky na nosné desky pro použití v suchém prostředí - typ MBH.LA 1

- požadavky na zvlášť zatížitelné nosné desky pro použití v suchém prostředí - typ MBH.LA 2

- požadavky na nosné desky pro použití ve vlhkém prostředí - typ MBH.HLS 1

- požadavky na zvlášť zatížitelné nosné desky pro použití ve vlhkém prostředí-typ MBH.HLS2

ČSN EN 622-4:2005 Vláknité desky - Požadavky - Část 4: Požadavky na izolační desky definované v ČSN EN 316, jejichž hustota je větší než 230 kg/m3

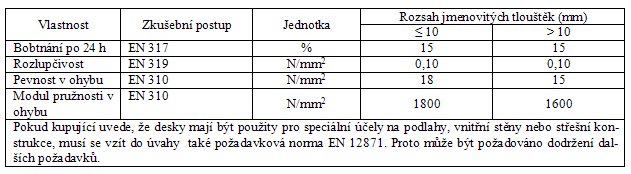

- požadavky na desky pro všeobecné použití v suchém prostředí - typ SB

- požadavky na desky pro všeobecné použití ve vlhkém prostředí - typ SB.H

- požadavky na desky pro všeobecné použití ve venkovním prostředí - typ SB.E

- požadavky na nosné desky pro použití v suchém prostředí - typ SB.LS

- požadavky na nosné desky pro použití ve vlhkém prostředí - typ SB.HLS

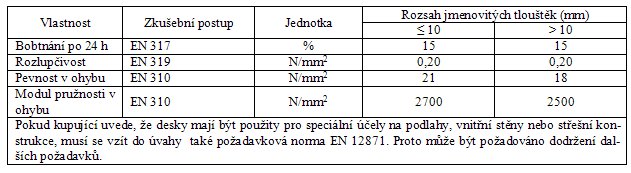

ČSN EN 622-5:2006 Vláknité desky - Požadavky - Část 5: Požadavky na desky vyrobené suchým procesem (MDF)

- požadavky na desky pro všeobecné použití v suchém prostředí - typ MDF

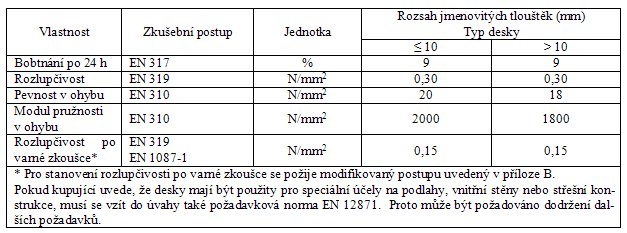

- požadavky na desky pro všeobecné použití ve vlhkém prostředí - typ MDF.H

- požadavky na nosné desky pro použití v suchém prostředí - typ MDF.LA

- požadavky na nosné desky pro použití ve vlhkém prostředí - typ MDF.HLS

- požadavky na lehké MDF desky pro použití v suchém prostředí (typ L.MDF)

- požadavky na lehké MDF desky pro použití ve vlhkém prostředí (typ L-MDF.H)

- požadavky na ultralehké nenosné MDF desky pro použití v suchém prostředí (typ UL1-MDF)

- požadavky na ultralehké MDF desky pro použití v suchém prostředí (typ UL2-MDF)

- požadavky na desky pro použití jako střešní a stěnová bednění (typ MDF.RWH)

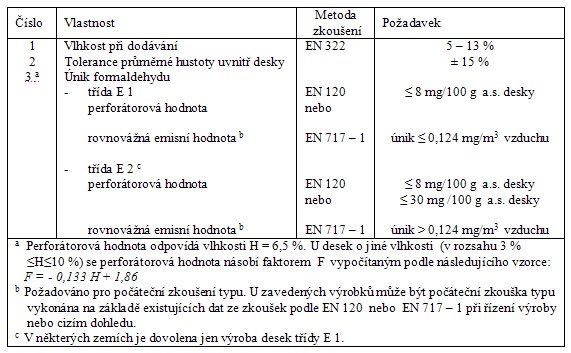

Všeobecné požadavky na různé typy desek při dodávání

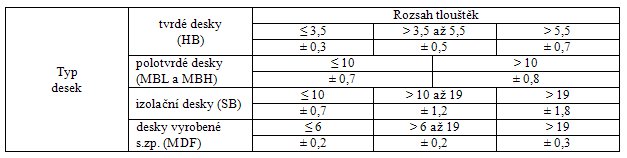

Tolerance jmenovité tloušťky vláknitých desek při dodávání (rozměry v mm)

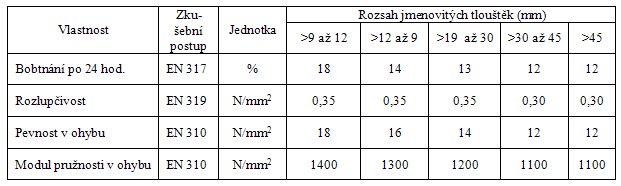

Požadavky na desky pro všeobecné použití v suchém prostředí (typ HB)

Požadavky na desky pro všeobecné použití ve vlhkém prostředí (typ HB.H)

Požadavky na desky pro všeobecné použití ve venkovním prostředí (typ HB.E)

Požadavky na nosné desky pro použití v suchém prostředí (typ HB.LA)

Požadavky na nosné desky pro použití ve vlhkém prostředí (typ HB.HLA1)

Požadavky na zvlášť zatížitelné nosné desky pro použití ve vlhkém prostředí (typ HB.HLA2)

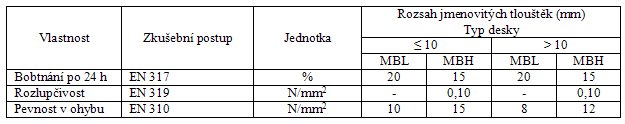

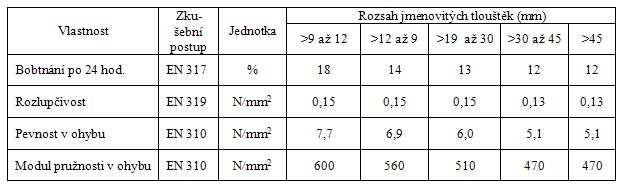

Požadavky na desky pro všeobecné použití v suchém prostředí (typy MBL a MBH)

Požadavky na desky pro všeobecné použití ve vlhkém prostředí (typ MBL.H a MBH.H)

Požadavky na desky pro všeobecné použití ve venkovním prostředí (typ MBL.E a MBH.E)

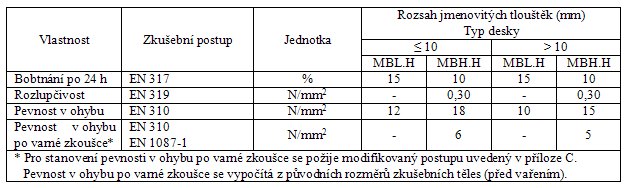

Požadavky na nosné desky pro použití v suchém prostředí (typ MBH.LA 1)

Požadavky na zvlášť zatížitelné nosné desky pro použití v suchém prostředí (typ MBH.LA 2)

Požadavky na nosné desky pro použití ve vlhkém prostředí (typ MBH.HLS 1)

Požadavky na zvlášť zatížitelné desky pro použití ve vlhkém prostředí (typ MBH.HLS 2)

Požadavky na desky pro použití v suchém prostředí (typ SB)

Požadavky na desky pro všeobecné použití ve vlhkém prostředí (typ SB.H)

Požadavky na desky pro použití ve venkovním prostředí (typ SB.E)

Požadavky na nosné desky pro použití v suchém prostředí (typ SB.LS)

Požadavky na nosné desky pro použití ve vlhkém prostředí jen pro třídy trvání zatížení – mži-kové a krátkodobé.

HDF desky

HDF desky jsou velmi tvrdé vláknité materiály s hustotou nad 900 kg/m3, označují se písmeny HDF (High Density Fibreboards – vláknité desky vysoké hustoty. Hladký, stabilní povrch a homogennost v průřezu vytváří předpoklady pro třírozměrné, tj. reliefní opracování. Jemná struktura vláken dává deskám vysokou rozměrovou stabilitu a vysokou mechanickou pevnost. Zejména pozoruhodná je vysoká pevnost držení vrutu v úzké boční ploše, což je velkým problémem u třískových desek.

MDF desky

MDF desky jsou středně tvrdé vláknité materiály s hustotou nad 900 kg/m3, označují se písmeny MDF jsou to začáteční písmena jednotlivých slov anglického názvu „Medium Density Fibreboards“ a shodně i německého názvu „Mitteldichtefaserplatten“ - neboli středně husté vláknité desky. MDF jsou vyráběny z dřevních vláken nebo vláken jiných lignocelulosových materiálů. Desky se vyznačují stejnorodou strukturou slisovaných vláken v celém svém průřezu. Jsou vyráběny převážně jako jednovrstvé, ale ve speciálních případech mohou být i vícevrstvé. Suchým výrobním způsobem se vyrábějí MDF o hustotě 650 až 850 kg/m3.

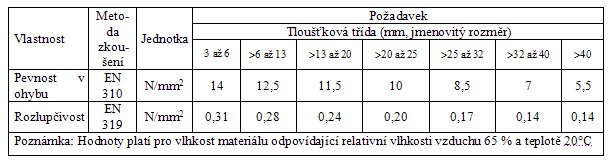

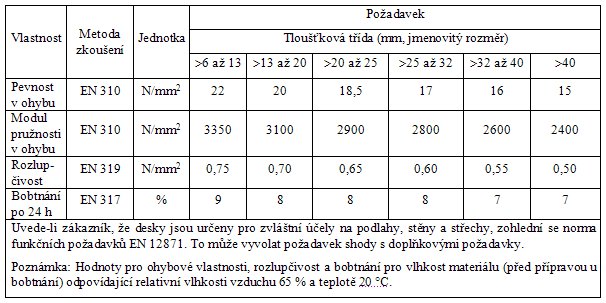

Požadavky na MDF

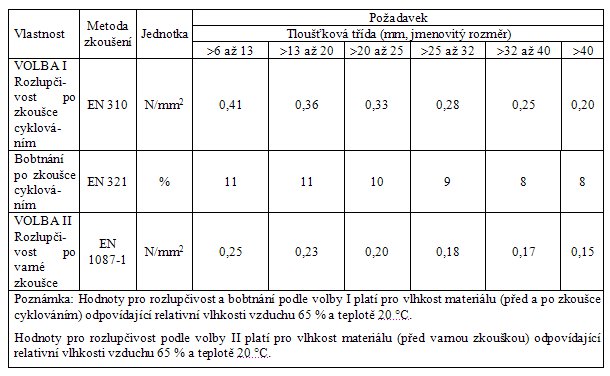

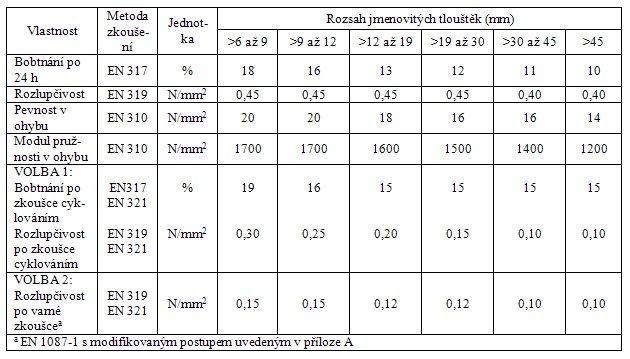

Desky MDF vyrobené suchým procesem musí splňovat všeobecné požadavky EN 622–1 a zároveň požadavky stanovené v tabulkách viz. výše. Vlastnosti, které nejsou v určitých tloušťkových třídách požadovány, jsou označeny „ – „. S výjimkou bobtnání a rozlupčivosti po varné zkoušce jsou hodnoty uvedené v tabulkách charakterizovány při vlhkosti materiálu odpovídající teplotě 20 °C a relativní vlhkosti vzduchu 65 %. Hodnoty uvedené pro bobtnání a rozlupčivost po varné zkoušce jsou charakterizovány při vlhkosti materiálu odpovídající teplotě 20 °C a relativní vlhkosti vzduchu 65 % před uložením do vody nebo vařením.

Vlhkuvzdornost desek vyrobených suchým procesem pro použití ve vlhkém prostředí se sta-noví prokázáním shody s jednou ze dvou variant:

- Varianta 1: Bobtnání a rozlupčivost po zkoušce cyklováním (podle EN 321)

- Varianta 2: Rozlupčivost po varné zkoušce (podle EN 1087-1:1995), včetně modifikovaného postupu uvedeného v příloze A.

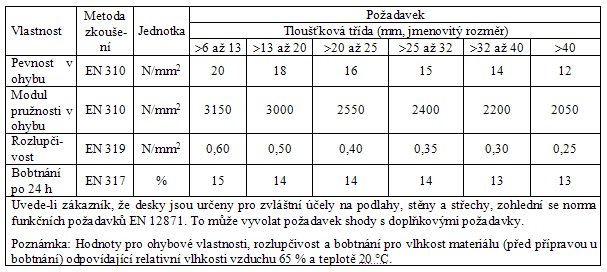

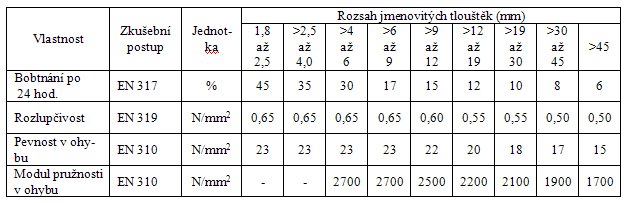

Požadavky na desky pro všeobecné použití v suchém prostředí (typ MDF)

Požadavky na lehké MDF desky pro použití v suchém prostředí (typ L-MDF)

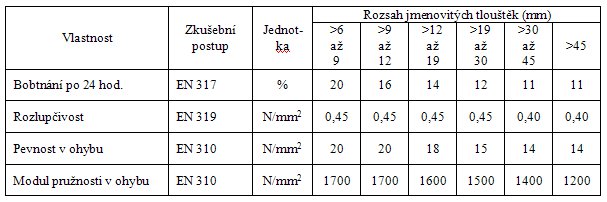

Požadavky na desky pro všeobecné použití ve vlhkém prostředí (typ MDF.H)

Požadavky na nosné desky pro použití v suchém prostředí (typ MDF.LA)

Požadavky na desky pro použití jako střešní a stěnová bednění (typ MDF.RWH)

Požadavky na nosné desky pro použití ve vlhkém prostředí (typ MDF.HLS)

Požadavky na lehké MDF desky pro použití ve vlhkém prostředí (typ L.MDF.H)

Požadavky na ultralehké MDF desky pro použit v suchém prostředí (typ UL1-MDF)

Požadavky na ultralehké MDF desky pro použit v suchém prostředí (typ UL2-MDF)

Materiál pro výrobu MDF desek

Pro výrobu MDF lze zpracovat jak jehličnaté, tak listnaté dřeviny, ale i dřeviny exotické, například „Eukalyptus Globulus“. Pokud se zpracovává více dřevních druhů, je nutné jejich časově konstantní poměr pro nastavení technologických parametrů a tak zajištění kvality finálního výrobku. Z netradičních surovin jsou k výrobě MDF použitelné bagasa a jiné jednoleté rostliny, sláma, viničné pruty apod. Hustota MDF (rozuměno střední hustota v celém příčném průřezu) je důležitým porovnávacím znakem.

Mezi modulem pružnosti „E“ a příslušnou hustotou existují korelační závislosti, které mohou být pokládány při stejných výrobních podmínkách za konstantní. Toho je využíváno např. při výrobě MDF s vysokou pevností v ohybu. Zhušťovací proces při jejich výrobě musí být veden tak, aby vzniklo co největší hustotní maximum, a tento vrchol je co možná nejblíže u povrchu MDF desky, tzn. na okraji profilu. Hustotní profil ovlivňuje opotřebení nástrojů při frézování MDF desek. Profil MDF se věrně zobrazuje i na řezu po obráběcích nástrojích. Hustota a homogenní středová vrstva usnadňují opracování bočních ploch MDF a jejich povrchovou úpravu. Obojí je nezbytné při provádění přímého lakování nebo při použití tenkých folií bez předchozí úpravy této plochy. Ulehčují soft- a postforming. I u MDF platí, že uvolňování formaldehydu z nich je ovlivňováno hustotou a složením PV.

Paralelně s výrobou MDF suchým způsobem byl ve Švédsku vyvinut typ polotvrdých vlákni-tých desek vyráběných mokrým způsobem. Tyto desky se vyrábí podobně jako vláknité desky tvrdé (s hustotou nad 1000 kg/m3). V ČR vyrábí MDF s.zp. firma DDL Lukavec u Pacova pod obchodním názvem LUHOPOL

Lepidla používaná ve výrobě MDF

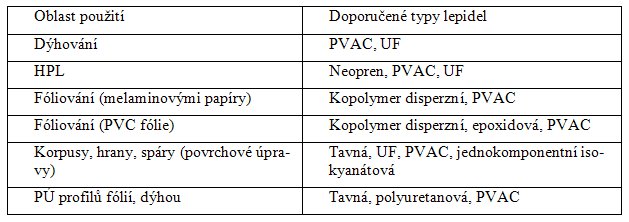

Jelikož se desky MDF skládají z dřevních vláken, hodí se principiálně ke spojování dílců MDF navzájem nebo s jinými materiály všechna známá lepidla, která jsou používána v dřevozpracujícím průmyslu.

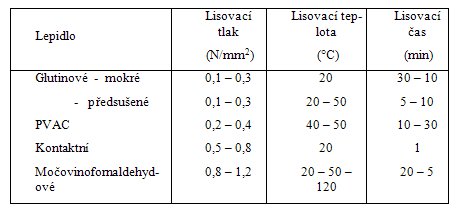

Doporučené typy lepidel

Je nutno dodržovat zpracovatelské pokyny jednotlivých výrobců lepidel, obzvláště nánosy, zpracovatelské podmínky, lisovací časy atd. Při spárování musí být dílce nejdříve opracovány ostrými nástroji. Spáry musí být přesné (k sobě zapadající), avšak ne tak těsné, aby došlo k vytvoření chudých spojů. Výběr konkrétního lepidla závisí na kvalitě a vlastnostech povrchu materiálu, který má být s MDF spojen, jakož i na způsobu a technice tohoto slepovací-ho procesu. V Tab. 43 jsou uvedeny nejznámější typy lepidel a nejdůležitější oblasti jejich použití.

Broušení MDF

MDF jsou z výrobních závodů dodávány broušené. Poslední broušení se děje brusnými pásy o zrnitosti 150, takže ve většině případů může být povrchová plocha základována. Jen při nejvyšších kvalitativních požadavcích na povrchovou plochu, např. při dokončování na vysoký lesk, se doporučuje jemné broušení MDF brusnými pásy zrnitosti 160/200/240. Toto se provádí buď oscilační ruční bruskou anebo podélnou či širokopásovou bruskou. Pro dosažení optimální jakosti povrchu MDF se používá širokopásová bruska s oscilační patkou. Podle strojního vybavení jsou doporučovány rychlosti posuvu od 18 do 60 m/min. Jako brusivo se používá karbid křemičitý a oxid hlinitý.

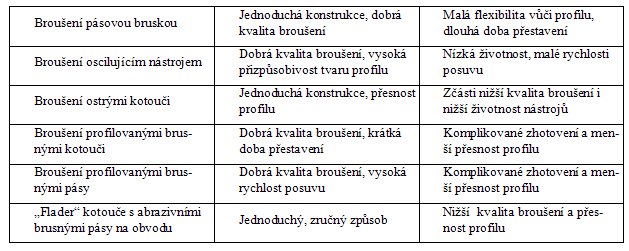

Broušení profilovaných úzkých ploch je přisuzován zvláštní význam neboť při něm dochází k odstranění přeřezaných vláken vznikajících při profilování a rovněž jsou vyhlazovány stopy po opracování frézovacím nástrojem. Takto se předchází eventuálním těžkostem při následném lakování. Vedle ručního broušení jsou používány i různé mechanizované postupy broušení profilů, které jsou aplikovány, někdy i ve vzájemné kombinaci, také k mezibroušení lakové vrstvy (viz Tab. 41)

Podle použitého způsobu a směru broušení (stejnosměrný, protisměrný běh) se může pracovat s rychlostmi posuvu v rozmezí 6 – 30 m/min. Před volbou určitého tvaru profilu se doporuču-je ověřit si možnosti jeho broušení. Podle požadované kvality se volí brusný materiál o zrni-tosti 180 – 360. Jako brusný materiál je nejčastěji používán korund. Při všech postupech broušení musí být zabezpečeno účinné odsávání prachu.

Možnosti broušení bočních profilovaných bočních ploch (hran) MDF

Odsávání prachu

Prach vznikající při strojním obrábění MDF (řezání, frézování) je podobný svou jemností prachu, který vzniká při broušení tropických listnatých dřevin. Tomuto faktu musí odpovídat i odsávací zařízení. Musí mít vyšší výkon a větší odsávací průřez. Rychlost proudění na odsávaném místě se doporučuje v rozmezí 20 – 30 m/s a 15 – 20 m/s v hlavním potrubí, čímž se zamezí ucpání dopravních vzduchotechnických tras. V každém případě však musí být prach odsáván co možná nejblíže místu jeho vzniku. U centrálního odsávání je potřeba momentálně nepoužívané přípojky uzavřít šoupátky, přičemž se musí neustále dbát na to, aby v centrálním potrubí nedošlo k poklesu rychlosti proudění vzduchu. V malých a středních závodech se osvědčilo jako výhodné dílčí odsávání. Vzhledem na svou jemnost je prach vznikající obráběním MDF nebezpečný z hlediska mož-nosti vzniku požárů a explozí. Odsávací potrubí musí být proto vybaveno detektory jisker a následným automatickým hasicím zařízením, včetně zabudování protiexplozních membrán.

Dobrá zápalnost prachu umožňuje jeho likvidaci spalováním. Až do 20 % je možno tento prach přidávat do kusového odpadu pro spalování v malých spalovacích zařízeních bez rizika zhoršení spalovacího pochodu. Přívod prachu do spalovací komory však musí být regulovaný – kromě toho je potřebná podpora spalování pomocí tzv. trvalého plamene. V podnicích, ve kterých napadá větší množství prachu, je možno tento spalovat stejně jako plyn, či LTO ve speciálních hořácích.

Jelikož jsou při výrobě MDF používány dřevní vlákna, UF lepidlo, parafín a voda, nevzniká při zpracování a opracování MDF žádné nepříznivé zatížení životního prostředí prachem za předpokladu, že budou dodržena výše uvedená pravidla a opatření.

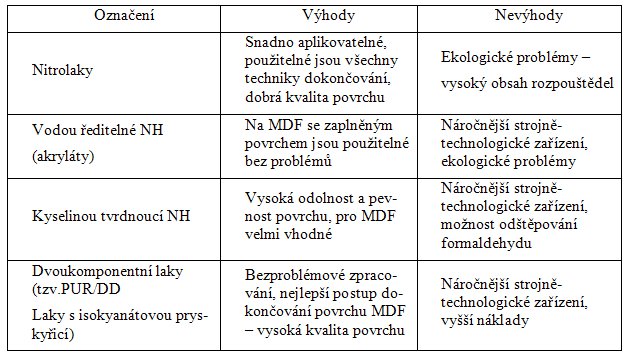

Dokončování MDF nátěrovými hmotami

V následujícím textu jsou charakterizovány nejvhodnější systémy povrchových úprav (PÚ) nátěrovými hmotami (NH). Jde o všeobecné údaje bez vyhodnocení jednotlivých systémů. Vhodnost použití toho kterého systému je především dána typem dokončovacího zařízení, které má výrobce nábytku k dispozici, a zejména požadavky, které jsou kladeny na kvalitu povrchové úpravy MDF. Někdy se v praxi používají následně uvedené způsoby ve vzájemné kombinaci.

Možnosti dokončování povrchu MDF nátěrovými hmotami

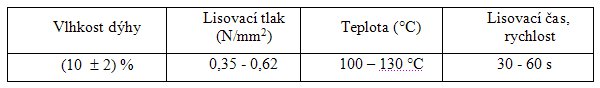

Dýhování

Parametry povrchové úpravy MDF dýhováním

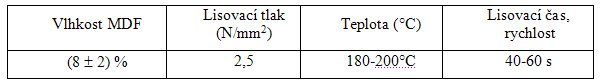

Laminování

Parametry povrchové úpravy MDF laminováním

Foliování

Parametry povrchové úpravy MDF fóliováním

Suché způsoby povrchových úprav MDF

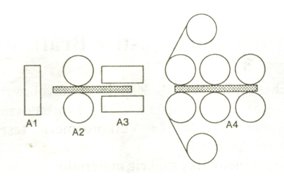

Průběžné olepovací zařízení

A1 – čisticí kartáče

A2 – nanesení lepidla

A3 – zóna předehřívání

A4 – vyhřívané přítlačné válce

Krátkotaktová PÚ

B1 – čisticí kartáče

B2 – nanesení lepidla

B3 – vyhřívané přítlačné válce

B4 – krátkotaktový lis

Nejdůležitější povrchové úpravy MDF

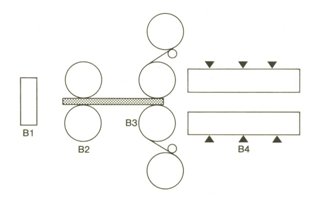

Transferfiniš

Tento pokrokový suchý způsob PÚ je vhodný zejména pro plochy MDF. Při aplikaci tohoto způsobu dochází k přenosu více vrstev z tenké nosné folie na plochu MDF, a to za spolupůsobení teploty a tlaku.

Skladba dekorační vrstvy může imituje strukturu rozličných dřevin, může se jednat o barevnou imitaci (Uni provedení), o imitaci kachliček, mramoru, kovu apod. Celková vrstva dekorační vrstvy je 0,01 mm, zatímco tloušťka nosné folie pouze 0, 0015 mm.

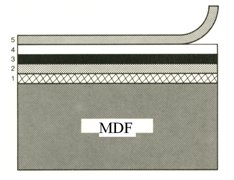

1 – adhezivní vrstva (tavné lepidlo)

2 – základová vrstva

3 – vlastní dekorační vrstva (desén)

4 – vrstva uzavírající povrch

5 – nosná folie

Složení dekorační vrstvy při PÚ „Transferfiniš“

Způsob Transferfiniš se v zemi svého původu, tj. v USA, používá pro PÚ skříněk televizorů a radiopřijímačů. Pro dosažení vyšších pevností, zejména vyšší odolnosti vůči oděru, může být dekorační materiál uzavřen navíc vrstvou transparentního laku.

Technická data systému „Transferfiniš“

- Teplota 140 – 200 °C

- Lisovací tlak - válce obložené pryží 2 N/mm2

- ocelové válce 10 N/mm2

- Rychlost 10 – 25 m/min

- Vlhkost MDF (8 ? 2) %

Schéma povrchové úpravy systémem „Transferfiniš“

1 – odvíjecí zařízení pro folii Transferfiniš, 2 – vyhřívané přítlačné válce, 3 – navíjení prázd-né nosné folie, 4 – vodící kolečka

PAZDEŘOVÉ DESKY

Pazdeřové desky (PAD) se vyrábějí z lněného nebo konopného pazdeří. Pazdeří je odpad, který vzniká při zpracování lnu či konopí v tírnách. V tírenských turbinách se oddělují lýková vlákna od dřevité části stonku. Dřevitá část tvoří surové pazdeří, které obsahuje značné množství nečistot, jež se musí odstranit. Pazdeří je možno míchat s dřevními pilinami, a to v množství až do 1:1, pak hovoříme o pilinopazdeřových deskách (PPD).

Hustota PD se pohybuje v rozmezí 280 – 300 kg/m3 při tloušťce desek větších jak 25 mm a 300 – 320 kg/m3 při tloušťce desek menších než 20 mm. Pazdeřové desky se vyrábějí v zá-kladních formátech 5200 x 2100 mm a 2600 x 2100 mm. Nejznámějším evropským výrobcem PD je firma Valentin Holzwerkstoffe GmbH & Co.KG (www.valentin-hws.de). Pod obchodním názvem „Canabis Excellent“ nabízí firma Resopal GmbH (www.resopal.com) tzv. lehké pazdeřové desky oboustranně povrchově dokončené HPL laminátem (Tloušťka desky 19, 25, 38 a 50 mm; formát desky 2600 x 1370 mm a 2600 x 670 mm).

Všeobecné požadavky podle EN 15197:2007

Požadavky na pazdeřové desky typu FB 1 (pro všeobecné použití v suchém prostředí) podle EN 15197:2007

Požadavky na pazdeřové desky typu FB 2 (nenosné desky pro použití v suchém prostředí) podle EN 15197:2007

Požadavky na pazdeřové desky typu FB 3 (desky do interiéru včetně nábytku pro použití v suchém prostředí) podle EN 15197:2007

Požadavky na pazdeřové desky typu FB 4 (nenosné desky pro použití ve vlhkém prostředí) podle EN 15197:2007

DESKY EUROPLY

představují nový materiál na bázi průmyslového dříví a z něho vyrobených pásků, tzv. Eu-rostrips, které připomínají dýhové pásky. Výchozí hmota pro výrobu dřevních pásků Eu-rostrips je připravována z cenově příznivého průmyslového dříví. Protože deskové materiály nebo nosníky musí být vyrobeny ve vysoké kvalitě a musí mít uzavřené řezné hrany, jsou na dřevní pásky kladeny zvláštní požadavky: značná délka, stejná šířka, rovnoměrná tloušťka (pokud možno pod 1,0 mm), bez výskytu tzv. šplitrů. V důsledku maximálně rovnoměrné tloušťky pásků dochází působením tlaku, tepla a parního nárazu v lisu k rovnoměrné a rychlé plastifikaci lisovaného materiálu Všechny pásky se přetvářejí a ukládají se těsně na sebe bez vzniku jakýchkoliv dutin.

Vybrané vlastnosti desek Europly

Vznik šplitrů na velkých klasických třískovacích strojích nelze vyloučit. Všem doposud zkon-struovaným třískovacím strojům chybí pevná opora materiálu vstupujícího do stroje. V lisovaném materiálů jsou šplitry nežádoucí. Pro výrobu pásků Eurostrips bylo nalezeno účinné řešení, tzv. podávání bez možnosti zpětného vrhu materiálu. Toto řešení spočívá ve vytvoření úzkých paketů prken, získaných rozřezáním a nakrácením průmyslového dříví, stla-čených do nekonečného pásu těsně jeden za druhým. Tím je neustále zabezpečena jejich ad-heze k řeznému nástroji a je vyloučen vznik šplitrů. Slabá kulatina je nejdříve čtyřstranně opracována na pořezové lince. Vzniklé prizmy jsou rozřezány kotoučovými pilami na prkna, jež jsou následně krácena (kapována) na stejnou délku, poté otočena dvakrát o 90°. Takto sestavené úzké pakety jsou kontinuálně dopravovány přísunovým dopravníkem těsně za se-bou k nožovému disku na třískování. Na tomto stroji jsou bez vzniku šplitrů z nakrácených prken v paketech vyráběny dřevní pásky stejné délky (definované délkou paketu prken) a stejné šířky (definované tloušťkou jednotlivých prken v paketu) a homogenní tloušťky (< 1 mm). Jako pojivo se používá polyuretanové lepidlo. Desky Europly vyrábí firma SAB Sä-gewerksanlagen GmbH, Bad Berleburg (www.sab-aue.de).

WPC GRENADECK

Jsou to oboustranně kartáčované terasové profily s přirozenějším vzhledem dřeva. Jde o WPC systém (Wood Plastic Composites) českého výrobce pro venkovní plochy. Dřevěný podíl v systému GRENADECK tvoří 50 % (forma pilin), termoplastický polypropylen (PP) pak 40 % a aditiva 10 %. Prkna GRENADECK mají záruku 5 let na hnilobu, ztrouchnivění, tvorbu trhlin a prasknutí.

Tento systém je vhodný pro venkovní plochy, vhodný zejména na terasy, balkóny, prostory kolem bazénů, do zahrad, jako obložení domů, rošty do koupelen a saun nebo jako podlaha např. do vinného sklípku. Velmi dobře nahrazuje exotická dřeva a přitom nemá žádné růstové defekty jako například suky nebo otvory po hmyzu. Podlahový profil GRENADECK je vyrá-běn v 5 módních desénech – hnědé, pískové, šedé, červenohnědé a oranžové. Profily jsou po-vrchově dvoustranné: na jedné straně jsou malé drážky (Face) a na druhé velké drážky (Teras-so). Standardní délka profilů je 2 m.

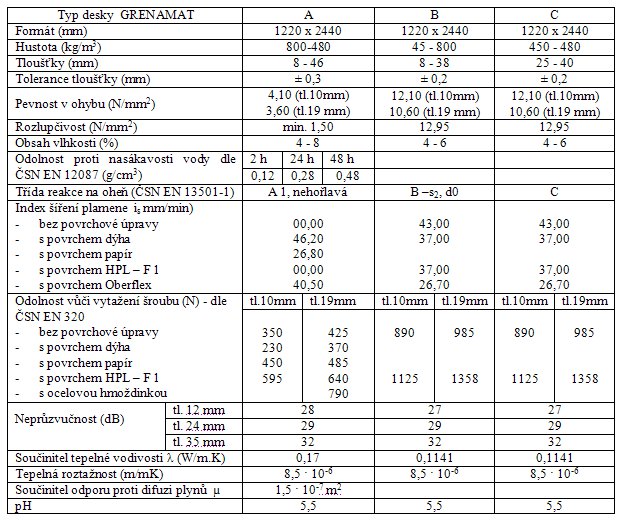

Fyzikální a mechanické vlastnosti desek GRENAMAT vybraných tlouštěk

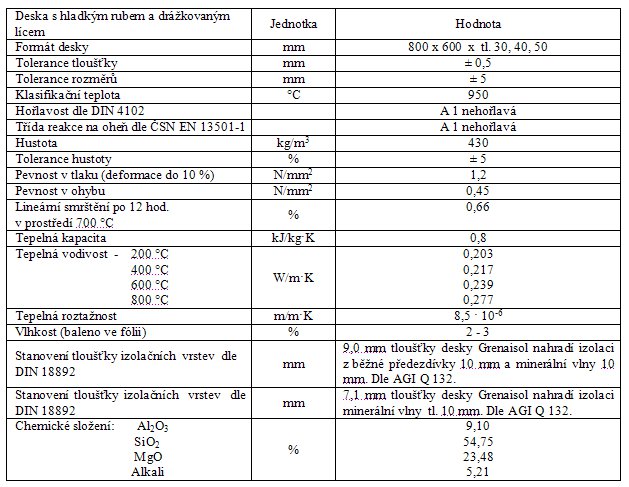

Vybrané vlastnosti desek GRENAISOL

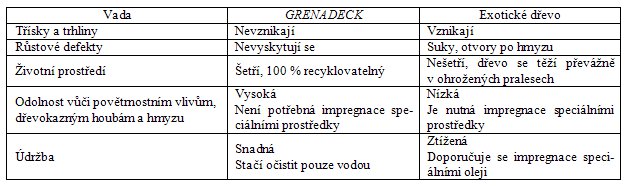

Porovnání vlastností GRENADECKu s exotickým dřevem

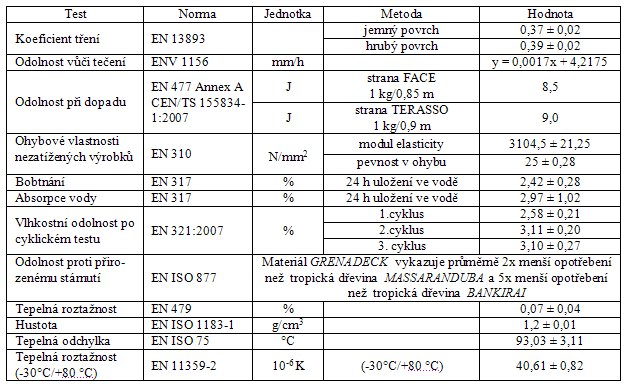

Vybrané vlastnosti materiálu WPC GRENADECK

Výrobcem uváděných materiálů na bázi vermikulitu je firma GRENA a.s. Veselí nad Lužnicí, www.grena.cz.

EKOPANELOVÝ SYSTÉM STRAMIT

Lisováním obilné slámy za vysokého tlaku a teploty ve speciálním tvářecím zařízení se sláma bez použití jiných přísad spojuje v kompaktní výrobek – ekopanel. Pro dosažení požadované povrchové úpravy se toto jádro polepuje kartonem z recyklovaného papíru pomocí přírodního lepidla. Vytlačovaný nekonečný pás je poté formátován na požadované délky desek. Řezné hrany jsou rovněž opatřeny polepem. Všechny materiály použité ve výrobě jsou ekologicky zcela čisté a mají navíc svůj původ v obnovitelných přírodních zdrojích.

Přednosti ekopanelového systému STRAMIT spočívají především ve snadné a rychlé montáži, atraktivní ceně, vynikají tepelné a zvukové izolaci, vysoké požární odolnosti, možnosti růz-ných povrchových úprav, širokém spektru použití, jednoduché a bezpečné manipulaci v instalaci bez podpůrných konstrukcí a dodatečných izolací.

Panely STRAMIT se úspěšně používají namísto klasických pevných příček z cihel, silikátů, sádrokartonu či jiných stavebních materiálů. Nepříjemnou charakteristikou sádrokartonu je jeho „dutá“ odezva, pokud poklepeme na jeho povrch. Díky tomu, že ekopanel je kompaktní masivní deska, tak se touto odezvou necharakterizuje. Časté a výhodné použití představují pochůzné podhledy, které umožňují trvalé zatížení břemeny. Ideálně se hodí pro podvěšené podhledy, kde je vyžadován nad tímto podhledem servisní přístup. Dalším použitím ekopane-lů STRAMIT jsou pochůzné střechy, které zároveň slouží jako další tepelná a zvuková izola-ce. Pro zabezpečení kompletní odolnosti proti povětrnostním vlivům je třeba následné pokrytí klasickými střešními krytinami. Ekopanely STRAMIT jsou rovněž velmi zajímavou alternati-vou klasického vnitřního obložení výrobních hal, zateplených skladů a ostatních průmyslo-vých objektů. Umožňují použití různých povrchových úprav a navíc opět nabízejí dostatečnou tepelnou a zvukovou izolaci. Z ekopanelů STRAMIT je možno též vyrábět vnitřní části dveří, které tvoří vlastní konstrukční jádro. Jako jejich povrch se používá většinou dřevěná dýha. Toto použití nabízí větší zvukovou izolaci než klasické dveřní systémy. Podélně nařezané ekopanely je možno rovněž použít jako jednoúčelové přepravní palety či prokládky. Zajíma-vým netradičním příkladem použití je ztracené bednění. Zde panely STRAMIT nabízejí opět další tepelnou izolaci a snadnou konečnou úpravu povrchů. Díky použití kartonu na povrchu panelů jsou možné veškeré povrchové úpravy, stejně tak jako u sádrokartonu (malby, nátěry, tapety, nástřiky, stěrkové omítky, obklady).

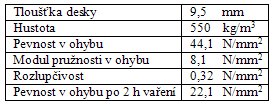

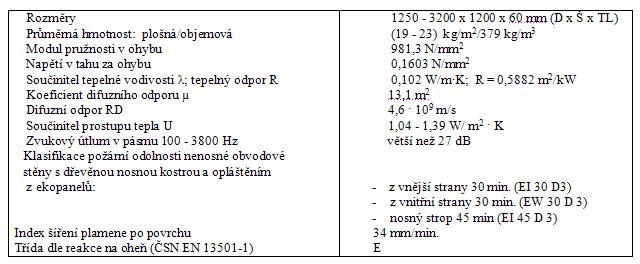

Fyzikální a mechanické vlastnosti standardního ekopanelu STRAMIT

Ekopanel STRAMIT je při srovnání celkových nákladů levnější než sádrokartonové, dřevotřís-kové, dřevovláknité nebo překližované desky. S těmito panely se může zacházet jako se dře-vem: mohou být řezány, vrtány, lepeny či spojovány hřebíky. Panely neobsahují dostatek kys-líku k podpoře hoření. Od ostatních panelů se liší tím, že neobsahují žádná další adhesiva, pryskyřice, terpentýny a jiné chemikálie uvolňující hořlavé výpary. Výrobcem těchto desek je firma EKODESKY STRAMIT s.r.o,. Jedousov, www.ekopanely.cz.

LAMINOVANÉ DESKY PRO VNITŘNÍ POUŽITÍ

Laminovaná deska MFB (Melanine faced board) je deska vyrobená přímým aplikováním papírů impregnovaných vytvrzovatelnou aminoplastickou pryskyřicí na jednu nebo obě strany středové desky. Ke slepení s nosnou deskou a vytvrzení dochází v jednom procesu použitím tepla a tlaku bez přídavku lepidla mezi vrstvy. Pryskyřice povrchové vrstvy je aminoplastická pryskyřice, zejména melaminová. Povrchy desky mohou být strukturované nebo hladké na jedné nebo obou stranách a vnější povrchy mají dekorativní barvu nebo texturu.

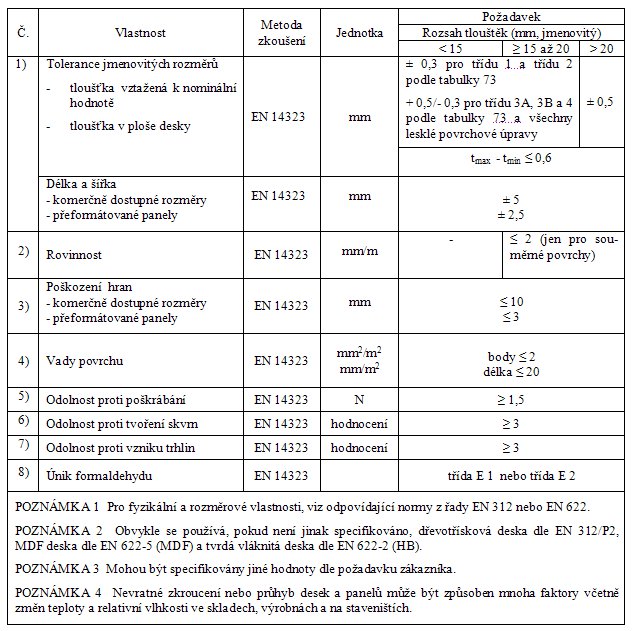

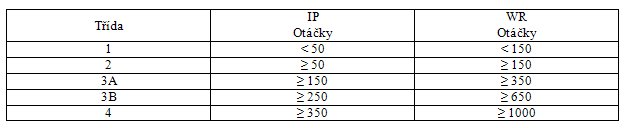

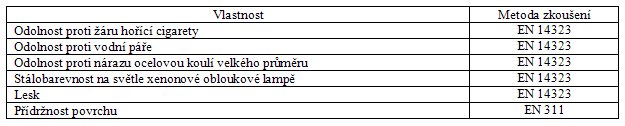

Požadavky na povrch a rozměrové tolerance pro dekorativní laminované desky (třískové a vláknité) pro vnitřní použití specifikuje ČSN EN 14322:2004.

Obecné požadavky v době dodávky

Je definován systém pěti tříd klasifikace založený na odolnosti proti oděru (WR) a počátečním bodu odbroušení (IP). Počet otáček pro každou klasifikaci je stanoven podle EN 14323.

Klasifikace MFB podle odolnosti proti oděru a počátečního bodu odbroušení

Doplňkové vlastnosti a zkušební metody

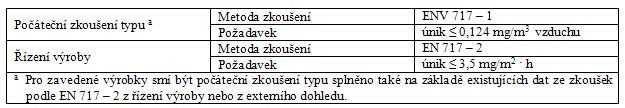

Únik formaldehydu

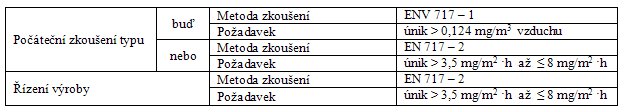

Laminované desky musí být zkoušeny a klasifikovány do jedné ze dvou tříd: E 1 nebo E 2. viz Tabulka E1 a E2.

Definice formaldehydu třídy E 1

Definice formaldehydu třídy E 2

Barevný soulad

Jestliže je zákazníkem vyžadován barevný soulad, jsou přípustné pouze jemné odchylky (hodnocení 4) mezi referenčním vzorkem a posuzovaným zkušebním tělesem při kontrole podle metody zkoušení uvedené v EN 14323. Pro perleťové a metalické dekory se připouští hodnocení 3.

Vzhledem k tomu, že jemné barevné odchylky se vyskytují vlivem nevyhnutelných rozdílů v dekoračním papíru a použité středové desce, je doporučeno, aby desky nebo panely, které mají být použity vedle sebe, byly vybrány z jedné výrobní dávky, pokud je to možné, a sladěny k zajištění barevné kompatibility před opracováním nebo instalací.

Textura povrchu

Jestliže je zákazníkem vyžadováno sladění textury povrchu, jsou přípustné pouze jemné odchylky (hodnocení 4) mezi referenčním vzorkem a posuzovaným zkušebním tělesem při kontrole podle metody zkoušení uvedené v EN 14323.

VYSOKOTLAKÉ LAMINÁTY (HPL)

Vysokotlaký laminát HPL je velmi odolný materiál. HPL se vyrábí v mnoha dezénech, barvách, površích. Laminát si uchovává dlouhodobě své vlastnosti. Jeho povrch má nesrovnatelně vyšší kvalitu oproti povrchu u LTD (laminovaným dřevotřískovým deskám). Lamináty nabízí až neuvěřitelné množství designových variant.

Vysokotlaké dekorativní lamináty jsou desky, které se vyrábějí na bázi termosetických pryskyřic a které jsou určeny do exteriérových i interiérových prostorů. Dekorativní vysokotlaký laminát (HPL) je tedy deska sestávající z vrstev vláknité výztuže (nejčastěji papíru) rozličné plošné hmotnosti, impregnované tvrditelnou syntetickou pryskyřicí v rozdílném množství. Je třeba rozlišovat vnitřní vrstvy a vnější, povrchovou, vrstvu (overlay).

Použití:

V interiéru se vysokotlaké lamináty používají na obložení stěn, kuchyňský nábytek, školní nábytek, magnetické tabule, koupelnový nábytek, nábytkové stěny, jídelní stoly, konferenční stolky, velmi tvrdé a odolné povrchy (např. bowlingové dráhy, stoly u poštovních přepážek, atd.), bezpečné a lehké výplně dveří (i průsvitné), nábytek pro použití v chemických laboratořích apod. Lamináty se dělí i z hlediska použití. Kovový design se používá převážně na svislé plochy. Laminát pro horizontální použití snese ty nejnáročnější podmínky.

V exteriéru je využíván na fasádní desky pro oplášťování lodžií, stěn či fasád domů, výplně zábradlí, dětská hřiště. Kompaktní desky MEG se používají také pro interiér lodí.

Nejčastější složení vrstvených lisovaných materiálů je:

- krycí list (overlay) - zajišťuje vysokým obsahem pryskyřice v papíře s malou gramáží tvrdý, lesklý a průhledný povrch, který chrání spodní vrstvy. Plošná hmotnost 20 – 40 g/m2, nános pryskyřice 200 – 300 %, papír sulfitový, alkalicky zušlechtěný

- dekorační papír - zajišťuje jednobarevný pigment nebo vzorovaný vzhled listu. Ploš-ná hmotnost 80 – 150 g/m2, množství pryskyřice 100 – 150 %, papír sulfitový, alkalic-ky zušlechtěný s obsahem pigmentů

- podkladový papír - má za úkol zabránit pronikání fenolformaldehydové pryskyřice z nosné vrstvy do vrstvy dekorační a též má zabránit opačnému odsávání jakostních pryskyřic z povrchové vrstvy do nosné vrstvy. Plošná hmotnost 80 – 150 g/m2, množ-ství pryskyřice 100 %, papír sulfitový bělený, u tmavých dekorů sulfátový

- nosná vrstva (underlay) - dodává listu dostatečnou pevnost při manipulaci a zpracování. Plošná hmotnost 100 – 600 g/m2, nános pryskyřice 50 %, papír sulfátový nebo lepenkový

- nálepový (spodní) papír - usnadňuje lepení na dílce. Plošná hmotnost 100 – 150 g/m2, papír sulfátový.

Plošná hmotnost overlaye se pohybuje mezi 20 až 40 g/m2 a obsah melaminformaldehydové pryskyřice činí 240 až 300 % z původní plošné hmotnosti papíru. Impregnované, předsušené papíry se vrství na sebe a následně se lisují při teplotě cca 150 °C a tlaku 7 – 10 N/mm2. Tím se všechny vrstvy slepí do homogenního plastu. Povrchová vrstva nebo vrstvy na jedné nebo obou plochách mají dekorativní barvu nebo vzor. Povrch HPL je závislý na struktuře plechu lisu. Pochromované lesklé plochy lisu vytvářejí lesklé povrchy, matné plechy lisu matné povrchy a strukturované plechy lisu odpovídající strukturu povrchu.

Dekorativní vrstvené lisované desky se vyrábějí v mnoha barvách, desénech a s různou strukturou povrchu. Povrch je uzavřený, bez pórů, odolný proti nárazu a otěru, necitlivý n alkohol a mnohé chemikálie. Kromě toho jej lze snadno čistit. Vrstvené lisované desky jsou chuťově a pachově neutrální, krátkodobě odolné proti žáru cigarety, jsou odolné proti horku a světlu a jsou těžce zápalné.

Rozměry

Laminátové desky (vrstvené lisované desky) jsou standardně dodávány v rozměrech 1220 x 1830 mm, 1220 x 3660 mm, 1525 x 3 660 mm. Tloušťka desky je volitelná, v rozměrech 0,7; 4; 8; 10 a 12 mm. Dekorativní vrstvené lisované desky s tloušťkou větší jak 2 mm se nazývají kompaktní vrstvené lisované desky.

Skladování a přeprava

Vysokotlaké vrstvené lisované desky je třeba chránit před vlhkem a skladovat pokud možno v uzavřených prostorách. Desky mohou ležet v regálech nebo mohou být umístěny nastojato se sklonem cca 80 °. Je vhodné skladovat vždy dvě dekorativní strany proti sobě. Horní desku je třeba zakrýt těžkou deskou z dřevěného materiálu, aby se tenké vrstvené lisované desky nezbortily. Při přepravě je třeba bezpodmínečně dbát na to, aby se dekorativní strany po sobě vzájemně neposouvaly. Jinak by došlo k poškrábání ploch. Kromě toho je zapotřebí při trans-portu zamezit velkému prohnutí desek.

Zpracování

Dekorativní vrstvené lisované desky se vyznačují velkou odolností a tvrdostí. Tyto vlastnosti je nutno při jejich obrábění zohlednit. Pro obrábění je třeba použít nástroje s břity ze slinutých karbidů (SK). Aby se zabránilo vylamování hran desek, je třeba řez vést vždy na dekorativní straně desky. Pilové kotouče s břity ze slinutých karbidů dovolují řeznou rychlost 50 až 100 m/s a vysoké rychlosti posuvu 10 až 30 m/min. Aby se zabránilo kmitání tenkých desek a bylo dosaženo čistého řezu, musí být pilový list nastaven vysoko. Vysokotlaké vrstvené lisované desky je třeba při řezání přitlačovat na stůl kotoučové pily souběžnou přítlačnou kladkou.

Nosné desky

Tenké vrstvené lisované desky se musí nalepit na desky nosné. Tyto musejí být stabilní, rovné a nesmějí mít vlhkost vyšší než 8 až 10 %. Nejvhodnější jsou třískové desky s jemnými povrchovými vrstvami, dále laťovky, překližky, středně husté vláknité desky MDF a tvrdé vláknité desky. Naprosto nevhodné jsou desky z masivního dřeva. Jejich plochy se vlní a křiví. Bez problémů lze olepovat vrstvenými lisovanými deskami pouze úzké díly z jednoletého masivního dřeva.

Výběr a přířez

Vrstvené lisované desky vykazují i přes napuštění jednotlivých papírů syntetickou pryskyřicí hygroskopičnost. Roztahují se vlivem působení vlhkosti a smršťují se vysýcháním. Kromě toho je třeba u vrstvených lisovaných desek stanovit tepelnou roztažnost a smršťování dotvr-zováním syntetických pryskyřic. V důsledku převážně jednostranné orientace dřevních vláken při formování papírového pasu na papírenském stroji (ve směru výrobního toku), se vrstvená lisovaná deska roztahuje, respektive smršťuje v podélném směru až o 0,15 % a v příčném směru o 0,3 %. Tato skutečnost se musí vzít do úvahy při přířezu a nalepování desek. Při oboustranném polepování je třeba dbát na to, aby směr výroby vrstvených lisovaných desek byl na obou stranách stejný. Směr výroby lze určit podle stop broušení na zadní straně desky.

Nalepování laminátu

Jako pojivo k lepení vrstvených lisovaných desek jsou vhodná disperzní lepidla, jako například PVAC lepidla s nízkým obsahem vody, dále kontaktní lepidla a kondenzační lepidla jako například močovinoformaldehydová, melaminformaldehydová nebo fenolresorcinová.

Spoje lepené s PVAC lepidlem jsou velmi kvalitní, trvale houževnatě pružné. Pro dobré slepení a klidný povrch je nezbytné rovnoměrné nanesení lepidla (90 až 150 g/m2). Protože vrstvené lisované desky nepropouštějí vodu, musí se voda obsažená v lepidlu zcela vstřebat do nosného materiálu, ze kterého se následně odpaří. Čím nižší je obsah vody obsažený v lepidle, tím kratší je doba tuhnutí. Lisovací tlak se pohybuje mezi 0,2 až 0,5 N/mm2, při lisovací teplotě 20 °C, je lisovací doba 8 až 60 min. Dobu lisování lze zkrátit na 10 minut použitím vyhřívaného lisu. Teploty však nesmějí překročit 50 °C a obrobky nesmějí při této teplotě v lisu zůstat déle než 10 minut. Čerstvě potažené desky je zapotřebí ještě cca 10 hodin skladovat u hromadách přímo na sobě za účelem rovnoměrného rozdělení vlhkosti v deskách. Horní deska přitom musí být zakryta a zatížena. Tento postup se nazývá kondicionování.

Kontaktní lepidla (chlorkaučuková) mají tu výhodu, že nosným deskám nepředávají žádnou vlhkost. Plochy se smějí k sobě přiblížit nejdříve po 10 až 20 minutách, když se lepidlo při zkoušce prstem již nelepí. Při lepení kontaktními lepidly se dosahuje nejlepší trvanlivosti krátkým, ale silným stlačením lisu. Lisovací tlak by měl být minimálně 0,5 N/mm2, optimálně 0,8 N/mm2. Správné slepení desek je vodotěsné a trvale elastické. Odolnost proti vyšším teplotám není u normálních kontaktních lepidel vysoká. Má-li se dosáhnout vyšší odolnosti, je nutno do lepidel přidávat tvrdidla. Tímto se dosáhne odolnosti proti teplotě až 130 °C. Nevýhodou je vyšší cena takto upraveného lepidla.

Lisovací režimy při nalepování laminátů na nosné desky za použití různých typů lepidel

Normy

- ČSN EN 438 – 1 Vysokotlaké dekorativní lamináty (HPL) - Desky na bázi reaktoplastů - Část 1: Úvod a obecné informace. 2005. 12 s

- ČSN EN 438 – 2 Vysokotlaké dekorativní lamináty (HPL) - Desky na bázi reaktoplastů - Část 2: Stanovení vlastností. 2005. 64 s

- ČSN EN 438 – 3 Vysokotlaké dekorativní lamináty (HPL) - Desky na bázi reaktoplastů - Část 3: Klasifikace a specifikace pro lamináty o tloušťce menší než 2 mm určené k lepení na nosné podklady. 2005. 20 s

- ČSN EN 438 – 4 Vysokotlaké dekorativní lamináty (HPL) - Desky na bázi reaktoplastů - Část 4: Klasifikace a specifikace pro kompaktní lamináty o tloušťce 2 mm a větší. 2005. 16 s

- ČSN EN 438 – 5 Vysokotlaké dekorativní lamináty (HPL) - Desky na bázi reaktoplastů - Část 5: Klasifikace a specifikace pro podlahové lamináty o tloušťce menší než 2 mm určené k le-pení na nosné podklady. 2005. 16 s

- ČSN EN 438 – 6 Vysokotlaké dekorativní lamináty (HPL) - Desky na bázi reaktoplastů - Část 6: Klasifikace a specifikace pro podlahové lamináty o tloušťce 2 mm a větší pro venkovní použití. 2005. 16 s

- ČSN EN 438 – 7 Vysokotlaké dekorativní lamináty (HPL) - Desky na bázi reaktoplastů - Část 7: Kompaktní laminátové a HPL kompozitní panely pro povrchové úpravy vnitřních a ven-kovních stěn a stropů. 2005. 36 s

- ČSN EN 438 – 8 Vysokotlaké dekorativní lamináty (HPL) - Desky na bázi reaktoplastů - Část 8: Klasifikace a specifikace pro konstrukční lamináty. 2009. 20 s

ROLOVATELNÉ VRSTVENÉ HMOTY

Rolovatelné vrstvené hmoty jsou kontinuálně vyráběné dekorativní lamináty CPL nebo dekorativní polyesterové hmoty DPL s tloušťkou menší než 0,8 mm. Dodávají se v rolích. Vrstvené hmoty CPL mají stejnou strukturu jako vrstvené lisované desky HPL, vyrábějí se ale kontinuálně na dvoupásovém lisu pod tlakem 5,0 až 9,5 N/mm2.

Při výrobě vrstvených hmot DPL se vnitřní a dekorativní papíry napouštějí polyesterovou pryskyřicí a vytvrzují se při vysoké teplotě bez přístupu vzduchu. Dají se dobře tvarovat i při nízkých teplotách a mohou být vyráběny i s lesklým povrchem.

Použití:

Rolovatelné vrstvené hmoty se používají v nábytkářství a při úpravě vnitřních zařízení, zejména pro dílce se zaoblenými hranami.

Vlastnosti:

Rolovatelné vrstvené hmoty mají tloušťku 0,3 až 0,8 mm. Dodávají se a skladují se v rolích. Jsou vhodné pro plášťování se zaoblením do poloměru zaoblení až 50 mm. Vyššími teplotami lze docílit ještě menších poloměrů, například při teplotě 80 °C až 20 mm, při 90 °C až 15 mm, při 100 °C až 10 mm a při 120 °C až 6 mm.

Povrchová úprava desek je konečná, povrch je velmi odolný proti oděru, nevytvářejí se na něm skvrny. Zadní strana je zdrsněná, takže je lze, stejně jako desky HPL, nalepovat na nosné desky.

Hrany na boky vrstvených hmot se vyrábějí z rolovatelných vrstvených hmot. Mají tloušťku 0,3 až 0,5 mm a šířku minimálně 16 mm. Dodávají se v rolích v délkách od 25 m do 400 m. Aby se dobře lepily, jsou pásky na zadní straně zdrsněny. Jsou buď bez lepidla nebo opatřeny tavným lepidlem pro nažehlování.

Zpracování

Opracovatelnost:

Rolovatelné vrstvené hmoty lze stejně jako desky HPL dobře obrábět všemi dostupnými truhlářskými nástroji. Použité nosné desky musejí být čisté a musejí mít čistý povrch, aby se po nalepení nemohly vykreslit nerovnosti. Pro nalepování jsou vhodná disperzní lepidla, např. PVAC, kondenzační pryskyřičná lepidla, např. močovinová a melaminová, dále kontaktní, např. polychloroprenová lepidla. Pro plášťování tvarových dílců jsou potřebné speciální přípravky ze dřeva, kovu nebo s pryžovým plátnem. Mohou se používat rovněž tvarové potahovací stroje.

FÓLIE

Fólie jsou zpravidla tenké, měkké nebo tvrdé plastové pásy, které jsou vhodné k potahování materiálů na bázi dřeva. Podle výroby a použití se rozlišují termosetické fólie (např. PVC fólie) a duroplastické fólie (např. dekorativní, základní a protitahové fólie). Z těch se vyrábí také materiál na boky. PVC fólie jsou většinou z jednoho materiálu. Mají hotovou povrchovou úpravu. Duroplastické fólie se vyrábějí z papírů napuštěných syntetickou pryskyřicí. Po nalepení se musí většinou ještě povrchově upravovat.

Použití:

Fólie se používají k potahování - oplášťování různých materiálů na bázi dřeva.

Dekorativní fólie

Mohou mít univerzální barvu, barevné vzory nebo fládrování. Tvoří buď hotové povrchy nebo musejí být, stejně jako dýhované plochy, povrchově upravovány.

Základní fólie

se používají ke skladování (polepování) nosných desek, aby se dosáhlo čistých a hladkých povrchů. Mohou být podle potřeby ještě před nanesením laku broušeny.

Protitahové fólie

se nalepují namísto dýh pro vyrovnání tahu na neviditelnou stranu jednostranně dýhovaných ploch.

Zpracování: