Polyuretanová pěna – PUR pěna

Historie

Výroba polyuretanové pěny na bázi polyesterpolyolů, pěn s uzavřenou strukturou buněk, byl převratný vynález, který změnil konstrukci čalouněného nábytku. 13. listopadu 1937 byl zveřejněný německý Patent DRP 728981: "Proces na výrobu polyuretanů a polyurea", autor Otto Bayer a jeho spolupracovníci.

V roce 1957 byla PUR pěna poprvé použita ve výrobě čalounění. 60. léta byla významná vývojem druhé generace PUR pěn. Byly vyrobeny éterové pěny s otevřenými buňkami, které nabízely vyšší komfort pro čalouněné výrobky. Důležitá inovace proběhla v roce 1970 vytvořením "supersoft" (super měkké) pěny, přispěním nadouvadel jako metyléndichlorid a freon 11. V roce 1990, kvůli dopadu používaných chemikálií na ozónové vyčerpání, stanovil Montreal Protokol velmi redukované použití mnoha chlórových látek, které obsahují nadouvadla, jako např. trichlorofluoromethan (freon 11). V průběhu dalšího vývoje již freon 11 tedy nebyl používán jako nadouvadlo, využíval se kysličník uhličitý, aceton a metyléndichlorid. 80. léta byla významná vývojem třetí generace vysoce elastických pěn, nazývaných „studené“ pěny. Začala produkce pěn s vysokou pružností (pěny typu HR), pěn s vyšší hustotou a s jedinečnou buněčnou strukturou. 90. léta byla ve znamení pokračujícího velkého vývoje pěn, byly vytvořeny pěny s vysokou elasticitou, nahrazující pěnovou pryž (pěny typu ROYAL, K). Vývoj pokračoval sérií „viskoelastických“ pěn (speciální mikroporézní polyuretanové pěny s viskoelastickými vlastnostmi – např. CELSIUS – typ DUREN). Tyto pěny mají schopnost dočasné tvarové paměti, vlivem teploty mění své vlastnosti - s rostoucí teplotou měknou. Pro lehací plochy byly dále vyvinuty speciální studené pěny s dlouholetou barevnou identifikací – např. pěny typu Duren –CELTEX.

V roce 2004 použití vícemocných alkoholů odvozených z rostlinných olejů umožnilo vyrobit nové „ekologičtější“ polyuretanové produkty, které vyvolaly velkou pozornost, zčásti kvůli rostoucím cenám petrochemických výchozích produktů a zčásti kvůli požadavku veřejnosti preferovat produkty, šetrné k životnímu prostředí, tedy ekologicky pokud možno nezávadné.

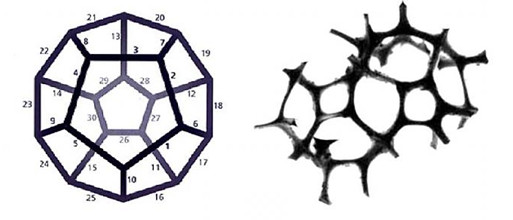

Struktura pěny. Polyuretanová pěna má trojrozměrnou strukturu vzájemně spojených buněk. Buňka je základní jednotkou pěny. Počet buněk se mění od 20 milionů až do 20 miliard na m3 pěny. Buňka představuje tvar dvanáctistěnu zhotovený z 30 podpěr a 12 ploch pětibokých hranolů - oken. Okna jsou povrchově ohraničená 5 podpěrami. Podpěry jsou pevný materiál pěny (elastomer polyuretanu). Zbytek pěny je naplněný vzduchem. Pěna pro čalounický průmysl obsahuje 95 -98 % vzduchu.

Obr.č. 145 Struktura buňky polyuretanové pěny Info

Pěny pro použití ve výrobě čalouněného nábytku jsou měkké lehčené polyuretany, vznikající jako adiční produkt polyisokyanátů a sloučenin s vysokým obsahem hydroxylových skupin (polyolů). Jsou tvořeny sítí buněk, které jsou převážně otevřené a navzájem propojené. Vyrábějí se pěny éterové a esterové. Polyuretanové pěny jsou vyráběny v rozsáhlém sortimentu objemových hmotností a tvrdostí a přidáváním dalších substancí jsou modifikovány jejich charakteristické vlastnosti i přidaná hodnota. Mechanické vlastnosti jsou ovlivněné funkčností a parametry buněk pěny. Vlastnosti pěny jsou závislé na atributech jednotlivých buněk, zejména na chemických vlastnostech materiálu elastomeru polyuretanu, na tloušťce podpěr, objemu buňky, výskytu reziduálních membrán z okna a anizotropii buňky. Polyuretanová pěna je izotropní materiál. Tato její základní vlastnost je výhodná jak z hlediska opracování – dělení pěny, tak i z hlediska její aplikace v konstrukci výrobku čalouněného výrobku. Info

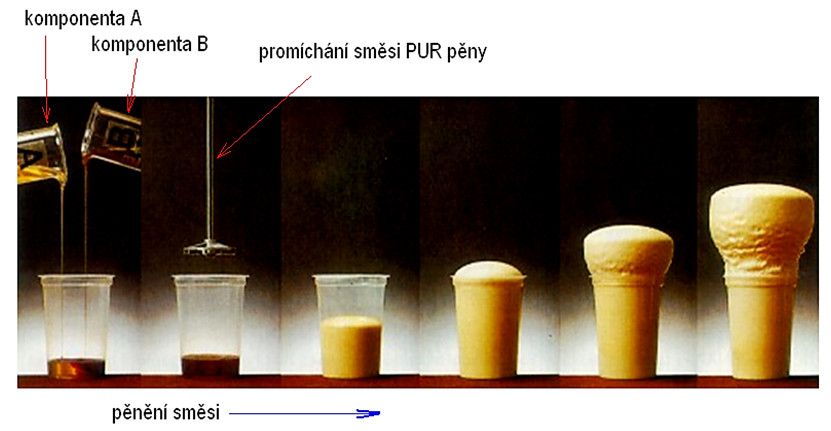

Obr.č. 146 Příklad výroby PUR pěny pěněním směsi polyolu a isokyanátu v jednoduchém prostředí Info

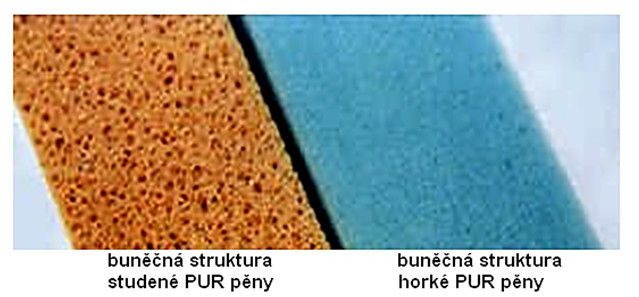

Výroba lehčených PUR pěn probíhá ve dvou základních technologických postupech. Technologií vypěňování na kontinuálních linkách a vypěňování v diskontinuálních zařízeních – ve formě nekonečných pásů - bloků, tvarovaných dílců nebo ve formě vakuového vypěňování do potahu. Výroba polyuretanových pěn éterových i esterových je v zásadě realizována dvěma výrobními postupy, ze kterých potom vznikají produkty nazývané „horké“ a „studené“ pěny. „Horké pěny“ jsou vývojově starší. Výrobní postup je charakteristický vyššími teplotami (cca 150 0C). Struktura buněčné stěny je otevřená, rovnoměrná, buňky jsou menší. Obecně lze konstatovat, že horká pěna má nižší prodyšnost a elasticitu. „Studené“ pěny jsou vyráběny při nižších výrobních teplotách (cca 40 – 60 0C). Struktura buněk je větší a otevřenější, buňky působí jako mikropružiny. Pěna je poréznější, má vysokou elasticitu a lepší prodyšnost. Svými parametry se pěny přibližují pěnové pryži, přičemž postrádají její negativní vlastnosti. Pro výrobu čalouněného nábytku se převážně používají pěny polyéterové.

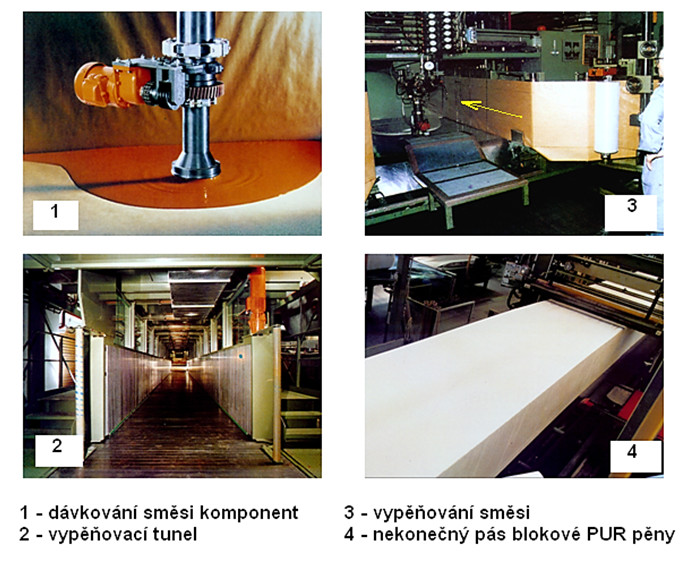

Technologií kontinuálního pěnění je vyráběn tzv. „nekonečný blok“ (pás) PUR pěny. Součástí výrobní linky je vertikální pila, která „nekonečný pás“ dělí na jednotlivé bloky (délka bloků je stanovena dle prostorových možností skladu – 30 až 60m), které jsou systémem dopravníků následně přepraveny k dozrávání v odvětrávaných prostorách. Minimální doba „zrání“ před dalším zpracováním činí cca 3 dny. V současné světové produkci pěn se jedná o objemově nejproduktivnější výrobní technologii.

Obr.č. 147 Zařízení na vypěňování PUR pěny kontinuální technologií Info

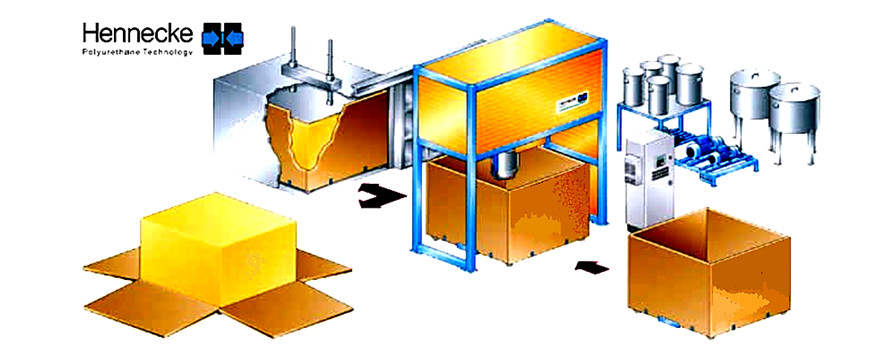

Pro výrobu menšího množství kvalitních éterových polyuretanových pěn (např. HR pěny, viscoelastické pěny) jsou používána diskontinuální zařízení. Při tomto způsobu výroby je vždy vyroben pouze jeden blok PUR pěny.

Obr.č. 148 Nákres diskontinuálního vypěňovací zařízení Info

Na výrobních vypěňovacích linkách se nejčastěji vyrábějí bloky polyuretanové pěny v rozmezí hustoty od 20 – 50 kg.m-3. Bloky PUR pěny jsou téměř pravidelného tvaru, čímž je sníženo množství odpadu, které vzniká při kopulovitém vydutí bloku. Procesní a kontrolní systémy jsou řízeny počítačem. Další výrobní metoda je princip pěnění tvarových dílců PUR pěny do forem. Jedná se o obdobný proces výroby, který již byl popsán. Odlišnost je zejména v uzavřené tvarované formě, která většinou reprezentuje konečný tvar požadovaného výrobku.

Obr.č. 149 Příklad vypěňování PUR pěny do formy Info

Vypěňování do formy je technologie užívaná nejen na produkty polyuretanových pěn, ale také na produkty z pěnové pryže. Na obr. 150 je znázorněno užití této technologie pro sedadla v automobilovém průmyslu. Při tomto způsobu výroby lze s výhodou vkládat před pěněním do podsestavy i další prvky, např. pružicí elementy nebo prvky potřebné pro upevňování potahu výrobku.

Obr.č. 150 Tvarové díly, vyrobené pěněním do formy Info

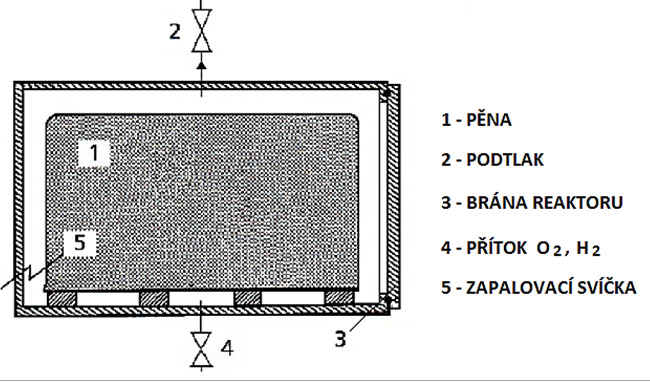

Pokrokovějším postupem výroby PUR pěn je metoda výroby retikulovaných – síťovaných pěn. Základním procesem výroby pěn je tvoření sítí. Flexibilní pěny, získané z blokové produkce částečně obsahují zavřené buňky. Termickým procesem – (explozí kyslíkového vodíku v uzavřeném reaktoru) – jsou všechny zbytkové buněčné membrány roztavené a kompletně otevřené, je získaná buněčná síť. Všechny nejdůležitější typy flexibilních pěn mohou být síťované. Vypěňování – tvarování probíhá ve vakuovém prostředí.

Obr.č. 151 Schéma výroby retikulované PUR pěny Info

Význam retikulace pěny pod vakuem je v tom, že redukuje měkkou pěnu na pěnu se stejnoměrnou ušlechtilejší pórovitou strukturou. Používá se postup „VakuForm“. U zpěňování pod vakuem „VakuForm“ postupem se pórovitá struktura pěny optimalizuje a její hustota redukuje až o 20 %. Výhodou této technologie je i úspora surovin, neboť dosahuje menší ztráty ve spotřebě. Je předpoklad využití tohoto materiálu v automobilovém průmyslu. V soudobé produkci čalouněného nábytku však tato pěna dosud nebyla významněji uplatněna. Její uživatelské vlastnosti a charakteristiky použití jsou ověřovány. Nové pěnové materiály si vyžádaly vývoj nových technologických postupů zušlechťování a s tím i konstruování nových strojně-technologických zařízení, které upravují jejich vlastnosti až po uskutečněné výrobě pěny. Nový postup pro otevření buněk pěny je technologie „Crush“.

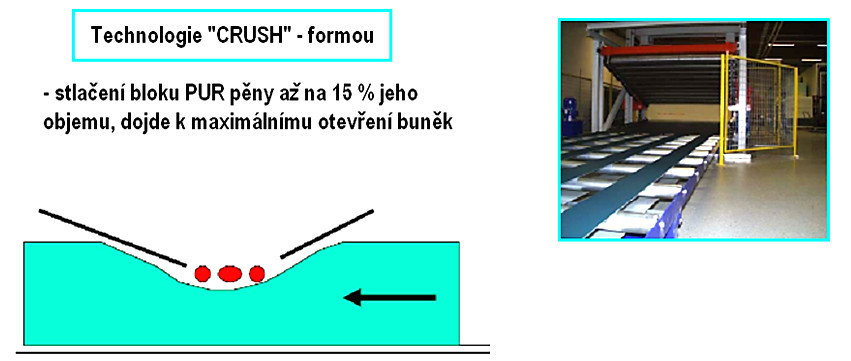

Obr.č. 152 Technologie stlačování bloků PUR pěn pro otevření buněk Info

Technologie „CRUSH“ byla vyvinuta pro zdokonalení mechanicko-fyzikálních vlastností nové generace „studených“ pěn. Stlačením pěnového materiálu až na 15 % jeho objemu a jeho valchováním válci dojde k prasknutí buněčného obalu a tím k maximálnímu otevření buněk. Otevření buněk zlepší vlastnosti pěnového materiálu - zejména elasticitu, ale také podstatně zvýší jeho prodyšnost.

Povrchová úprava PUR pěn je nová progresivní technologie, umožňující používání jednoduchých i složitě tvarovaných dílců bez potřeby tvorby potahu. Jedná se o aplikaci barev nástřikem přímo na dílce PUR pěny. Nástřik je proveden speciálními PUR barvami, které vytvoří na povrchu pěny tzv. „umělou kůži“ a zajistí výrobku nejen zachování pružnosti, ale i hygieničnost, neboť jsou prodyšné, vodě nepropustné a omyvatelné. Barvy jsou hygienicky nezávadné. Nános polyuretanových barev nenarušuje pěnový materiál dílce, nedeformuje jeho tvar, ale vytvoří na něm rovnoměrnou vrstvu i v oblinách a místech, kde tvorba potahu by byla velmi technologicky náročná. Pro určitý sortimentní druh výrobků lze tedy vytvořit dokonale kopírující potah s malými výrobními náklady a ve škále barevných variant. Nevýhodou je však nižší pevnost proti protržení oproti klasickým typům potahových materiálů.

Obr.č. 153 Výrobky z PUR pěny s povrchovou úpravou PUR barvami Info

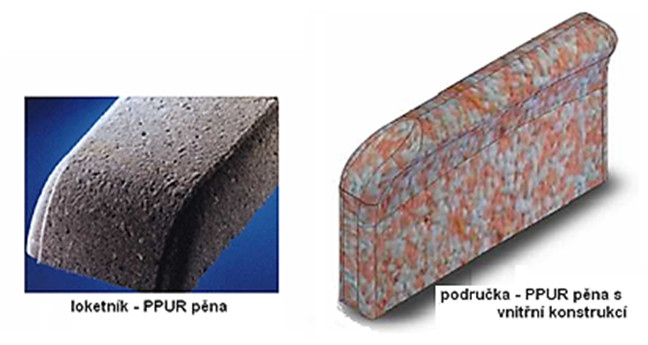

Takto povrchově upravené výrobky mají kratší trvanlivost než s klasickým potahem z potahových materiálů. Jde o systém nánosu, který podléhá světelné degradaci, proto je užití této technologie vhodné pro interiérové výrobky bez přímého slunečního záření. Při zpracování PUR pěny pořezem vzniká kusový odpad, který je využit na výrobu hodnotného konstrukčního materiálu – pojené polyuretanové pěny – PPUR pěny.

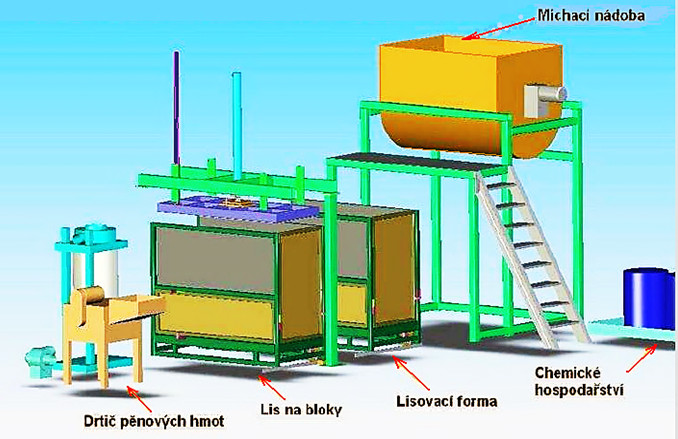

Obr.č. 154 Schéma zařízení na výrobu blokové PPUR pěny Info

Výroba pojené polyuretanové pěny probíhá v následujících cyklech. Odpad pěnového materiálu (různých jakostních typů) je drcen pomocí nožového drtiče na vločky, které jsou dopravníkem přesunuty do zásobníku. Ze zásobníkového sila jsou drcené pěnové vločky šnekovým dopravníkem přesunovány a dávkovány do míchací nádoby, kde je přidán polyuretanový systém. Směs pěnícího systému a vloček PUR pěny je následně důkladně promíchána. Takto připravená směs je vsypána do separované formy.

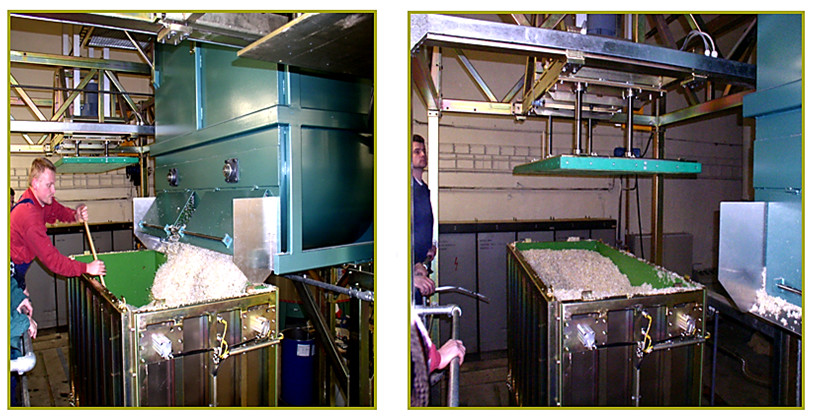

Obr.č. 155 Výroba PPUR pěny - fáze přípravy a dávkování směsi Info

Směs je rovnoměrně rozvrstvena, stlačena lisem (tlak cca 0,6 – 0,7 MPa) a párou o teplotě cca 110 0C propařena. Tím je spuštěn chemický proces pěnění a vzájemného propojení v kompaktní materiál, který trvá cca 30 min.

Obr.č. 156 Výroba PPUR pěny - fáze lisování a propařování Info

Poté je blok materiálu uvolněn z formy a přesunut do skladu, kde dozrává minimálně 24 hodin. Při zrání dochází ke zpevnění buněčné struktury, k odpaření vodní páry a zbytkových technologických složek vypěňovacího systému. Technické parametry PPUR pěny jsou závislé na několika faktorech:

- množství dávkované drtě PUR pěny

- hmotnostní složení drtě PUR pěny

- dávkování pěnícího systému

- výška stlačení bloku lisem

Na rozdíl od PUR pěn se PPUR pěna nevyrábí v přesně stanovených hodnotách (objemové hmotnosti a tvrdosti), rozlišuje se u ní pouze objemová hmotnost. PPUR pěny se vyrábí v sortimentní řadě objemových hmotností od cca 35 do 230 kg.m-3. Jejich číselné označení je zároveň informací o objemové hmotnosti materiálu. Výroba PPUR pěny je možná i do tvarovaných forem. Technologii pěnění do formy lze využít i při zpracování odpadů PUR pěny na výrobu podsestav dílců čalouněných výrobků. Tato technologie se dosud v ČR realizuje pouze v omezeném sortimentu.

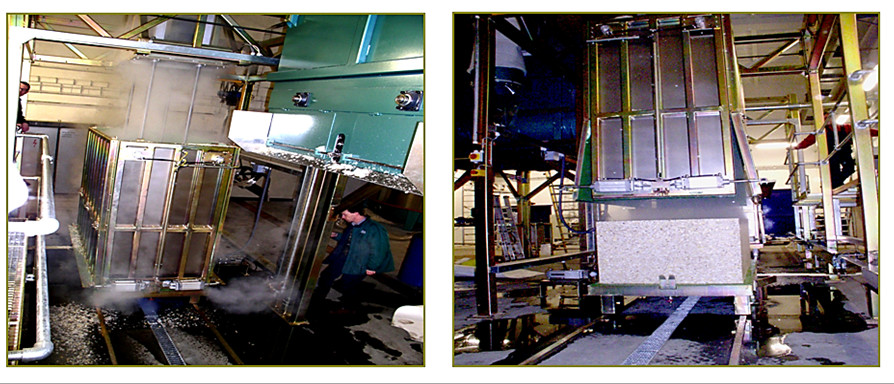

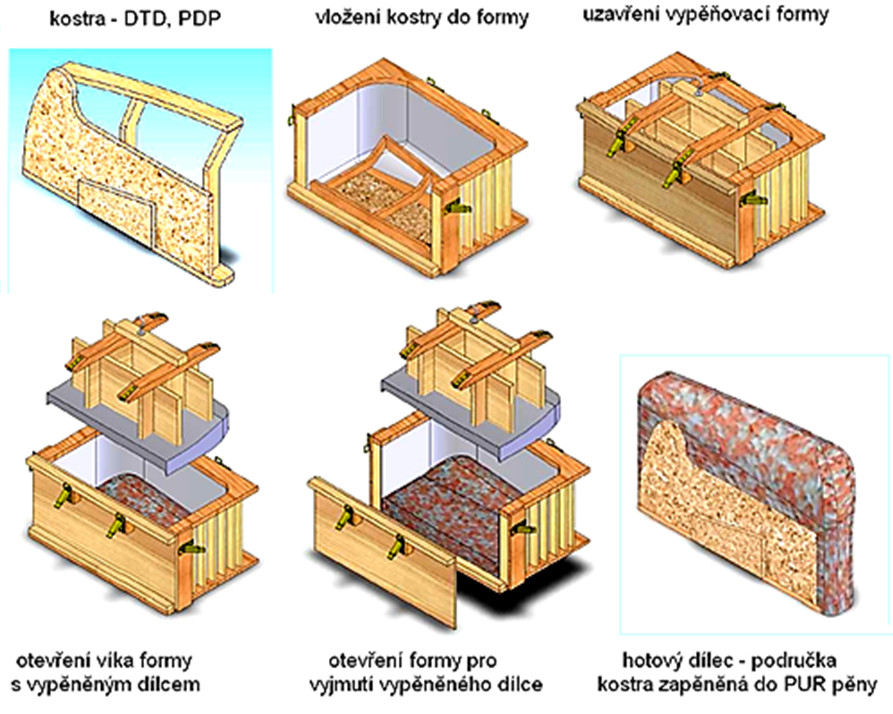

Obr.č. 157 Princip vypěňování PPUR pěny do formy s vloženou kostrou Info

Výhodou této technologie oproti pěnění PUR pěny do formy je zejména skutečnost, že výrobní náklady na tvorbu formy pro PPUR pěnu jsou nízké a tudíž je tato technologie vhodná i pro malé výrobkové série. Zapěnění dílce kostry do PPUR pěny je principiálně stejné, jako výroba pěny ve formě bloků, liší se pouze tvar použité formy, do které se dávkuje směs vloček a vypěňovací systém.

Obr.č. 158 Vypěňování do formy – příklad podsestav z PPUR pěny Info

Další nespornou výhodou pěnění PPUR pěny do formy je možnost předem vložení dalších prvků, které jsou potřebné pro konstrukci výrobku. Vložené prvky mohou být z různých materiálů, které nejsou rychle nasákavé, tedy plasty, kovové dílce nebo i aglomerované materiály.

Měřitelné parametry PUR pěn.

Některé uvedené parametry sice nepatří do kategorie povinně měřitelných (ač se testují dle norem a předpisů), ale mohou být pomocnou informací pro konstruktéry a zpracovatele pěny. Zájem progresivních výrobců pěn je poskytnout co nejvíce údajů odběratelům a zpracovatelům materiálů.

Měřitelné parametry jsou:

- objemová hmotnost kg/m3

- odpor proti stlačení kPa/40 % (příp. 25%, 70 %)

- odpor proti vtlačení N

- pevnost v tahu kPa

- tažnost %

- pevnost roztržení N/cm

- trvalá deformace %

- porózita PPI

- prodyšnost l/min

- odolnost na plamen - třídy dle zkoušek

- jogging %

- voduodpudivost %

- vodunasákavost %

- povrchový odpor

- SAG faktor

- elasticita %

- odrazová pružnost

- metoda umělého stárnutí (zkouška trvalé deformace za vlhka)

Zpracovatelské vlastnosti PUR pěn v porovnání s tradičními materiály jsou podstatně výhodnější i s ohledem na jejich zápory. Pozitiva jsou nejen ve funkčnosti a trvanlivosti pěn ve výrobku, ale také v poměrně snadném opracování a v neposlední řadě i v potřebě menší kvalifikace pracovníků.

Zpracovatelské vlastnosti jsou:

- vysoká pružnost

- vysoká variabilita

- různorodost použitelnosti

- rozmanitost výroby a zpracování

- dobré fyzikální a mechanické vlastnosti

- plastičnost a tvárnost

- jednoduchost opracování

- cenová dostupnost

- nosnost a elastičnost

- fyziologická nezávadnost

- odolnost proti kyselému, zásaditému a vlhkému prostředí

- čistitelnost

- tlumí hluk

- netoxické

Obr.č. 159 Buněčná struktura studené a horké PUR pěny Info

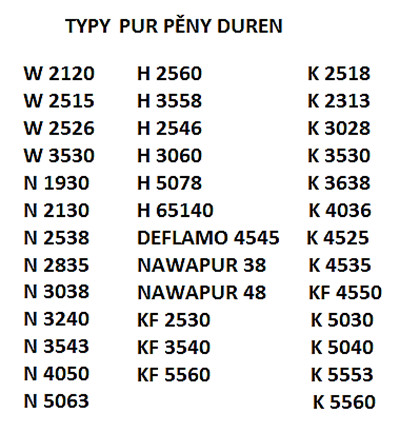

Značení PUR pěn. PUR pěny jsou značeny písmenem a číselným vyjádřením. Písmeno většinou značí klasifikaci pěny, číselné označení je údaj hodnot objemové hmotnosti (OH) v kg.m-3 a tuhosti (při 40% poměrném stlačení) v kPa.

Viz.: N 4050 – typ pěny Normal, OH 40 kg.m-3, tuhost 5,0 kPa.

Číselné označení vyjadřuje relaci hodnoty, přípustnou pro daný typ pěny. Tuhost, kvalita a životnost je dána typem PUR pěny, složením receptury a stupněm vypěnění.

Obr.č. 160 Sortiment vyráběných PUR pěn společností EUROFOAM –příklad

Rozsáhlý výrobní sortiment polyuretanových pěn není v této práci záměrně uváděn, je velmi snadno dostupný na webových prezentacích jednotlivých výrobců, kde jsou zároveň uvedeny mechanické a fyzikální parametry pěn, včetně příslušných norem, vhodnosti použití na výrobky a do daného prostředí. Neustálý vývoj nových pěnových materiálových variant nabízí konstruktérům čalouněného nábytku další zajímavé možnosti. Některé materiály velmi rychle zaujmou místo v soudobých konstrukcích, jiné je třeba dále ověřovat, neboť pouze praxe může správnost jejich aplikace potvrdit. Příkladně lze jmenovat gelový 3D materiál GELTECH, který má schopnost „obtékání“ těla uživatele, dodává vyšší oporu s velmi dobrou tepelnou vodivostí a zároveň schopností akumulace tepla. Vývojově byl použit v jádru matrace.

Obr.č. 161 3D materiál GELTEX Info

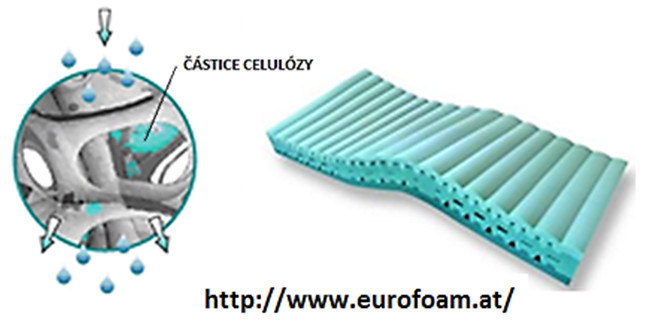

Další zajímavý pěnový materiál CELLPUR, z produkce společností Eurofoam, je PUR pěna s příměsí celulózy, který zvyšuje schopnost pěny absorbovat vlhkost prostřednictvím vnitřní struktury velmi jemných vláken. Jeho uplatnění je zejména ve výrobě profilovaných pěnových matrací nebo jader matrací, kde jsou nejlépe využity jeho specifické vlastnosti.

Obr.č. 162 Pěnový materiál CELLPUR Info

ELIOSOFT a ELIOFORM jsou pěnové materiály, vyvinuté kombinací polyuretanové pěny pěněné ve vodě sloučené s molekulami latexu. Pěna má mikro buněčnou strukturu, je pružná, prodyšná a výborně reguluje vlhkost, zajišťuje optimální tuhost a odolnost matrace.

HYDROLATEX je nově vyvinutá pěna, vzniklá kombinací pěnové pryže a PUR pěny. Její příčná perforace zabezpečuje dokonalou ventilaci, pěna má lepší propustnost než samotná PUR pěna.

VISCOLATEX je viskoelastická pěnová pryž s tvarovou pamětí, která v sobě spojuje výhody materiálů s efektem pomalého vracení a pěnové pryže. Materiál je přizpůsobivý, prodyšný, pružný, tvarově stálý s vysokou trvanlivostí.

Vícehustotní pěnová pryž (Dual latex by Gumotex) je nový typ pěnové pryže, který vznikl zapěněním dvou typů pěnové pryže do jediného jádra (bez lepení), kde je spodní vrstva s vyšší hustotou a horní vrstva s nižší hustotou pěny. Výhodou je otevřená struktura buněk, což umožňuje lepší cirkulaci vzduchu a nezadržování vlhkosti.

Průvodce

Průvodce Přihlášení

Přihlášení Kontakt

Kontakt