Vady technologického procesu

1. Vady při vysoušení materiálu

Stručný popis vysoušení

Principem vysoušení dřeva je postupné odvádění vlhkosti ze středu sušeného materiálu směrem k jeho povrchu. Při porušení rovnoměrného vlhkostního spádu dochází ke vzniku napětí mezi vlhčími a suššími místy na profilu materiálu. V rámci oblasti plastických deformací dochází ke vzniku trvalých zbytkových napětí - zkornatění dřeva. Pokud rychlé sušení pokračuje a je překročena mez soudržnosti vrstev dřeva ve směru tahu napříč vláken, dochází k tvorbě čelních nebo povrchových trhlin. V další fázi sušení může dojít i ke vzniku trhlin vnitřních. Ověření kvality spočívá v kontrole napětí mezi jednotlivými vrstvami dřeva formou odebrání vzorků na zkornatění a zhodnocení tvaru vzorku materiálu po 24 hodinách (zkouška středovým řezem, vidličková zkouška, hřebenová zkouška). Rozdíly ve velikosti sesychání jednotlivých částí řeziva se mohou projevit příčnými nebo podélnými deformacemi. Zajímavostí je možnost zborcení povrchu dřeva v důsledku kolapsu dřevních buněk. K tomu může dojít už na samém začátku procesu sušení u špatně propustných dřev (dub), kdy dřevo ještě obsahuje vysoký podíl vody volné.

Sušící proces je určen teplotou, vlhkostí a prouděním vzduchu. Proces byl dříve řízen pomocí tabulek a korigován dle stavu referenčních (sušících) vzorků. Následovalo nové nastavení parametrů rovnovážné vlhkosti, které umožňovalo pozvolnou desorpci vlhkosti do prostředí sušárny a odtud do venkovního prostředí. V závěru sušení bylo prováděno vyrovnání vlhkosti materiálu (egalizace) a eliminace zkornatění (zlahodnění) zvlhčováním povrchových vrstev. Dnes je proces sušení sledován pomocí čidel a řízen pomocí počítačových programů. Sušení ve vakuové sušárně je na rozdíl od konvekčního způsobu sušení produktivnější, kvalitnější, ale je velmi citlivé na preciznost nastavení vysoušecího programu a příslušných teplot. Kromě konvekčního způsobu ohřevu dřeva se ve specifických případech sušení řeziva uplatňuje i ohřev kontaktní a dielektrický.

Předcházení vad umožňuje větší počet diagnostických měření a nadsazení počátku sušení až o 10% zjištěné vlhkosti. Tento postup je sice provázen vyšší nákladovostí, ale ztráty vznikající znehodnocením řeziva, případnou odstávkou výroby a penalizací jsou násobně větší. Také samotný technický stav sušárny řeziva je důležitým faktorem, který může výrazně ovlivnit výsledek vlastního sušícího procesu.

Příčiny vad sušeného materiálu

Prvotním faktorem kvality sušení je správné diagnostické stanovení druhu dřeva, rozměrů a počáteční vlhkosti dávky materiálu. Chybná diagnostika zpravidla provází materiál s vyšší vlhkostí, při měření odporovými nebo indukčními metodami. Vhodné je ověřování stanovení počáteční vlhkosti sušení pomocí klasické váhové metody, které je ale časově náročné.

Druhým faktorem je zpravidla různorodá skladba náplně sušárny utvořena zpravidla již vlastní dodávkou z pilařského závodu nebo vlivem utvářením náplně z různých dodávek materiálů s nestejnou počáteční vlhkostí. Třetím faktorem jsou velmi proměnné vlastnosti materiálu i v délce jednoho výřezu. Pokud je měření provázeno jen v omezené míře, může být diagnostika chybná. Stav vlhkosti a měření ovlivňují různé inkrustace, vady a individuální faktory stavby dřeva podmíněné stanovištními podmínkami růstu, které nemůže žádná měřící technika zatím dostatečně dobře postihnout.

Čtvrtým faktorem je skutečnost, že materiál nemusí s ohledem na výše uvedené individuální zvláštnosti (vliv stanovištních podmínek růstu dřeva) konvenovat nastavenému sušícímu režimu. Vhodné je provádět kontrolní měření pomocí vzorků a korekce programu.

Pátým faktorem ovlivňujícím kvalitu vysoušení je konečné zlahodnění dřeva. Mnohdy je nastaveno jako velmi krátce a napětí mezi vrstvami (které provází každé sušení materiálu), není odstraněno. Vhodné je sušení ukončit až na 7% s následnou delší dobou zlahodnění. Ekonomický tlak vede často k ukončení sušení kolem 9% se zkráceným časem zlahodnění.

Šestým faktorem je vyvezení horké náplně ze sušárny bez dostatečného ochlazení. Při mrazech dochází vlivem teploty materiálu k přesoušení (již mrazem vysušeného vzduchu) a k rychlému odvody vlhkosti materiálu provázené čelními trhlinami a slyšitelným praskání.

Sedmým faktorem je ponechání vysušeného dřeva ve vlhkém prostředí ovlivněném parametry exteriéru. V daném případě dochází k rychlé sorpci vody a v krátké době (u slabších dimenzí během dnů) má materiál nevhodnou vlhkost pro použití v suchém prostředí.

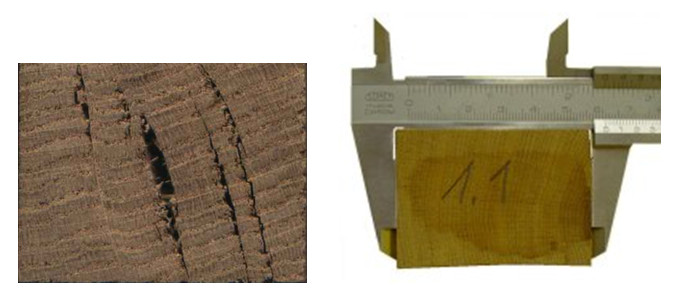

Obr. 1: Vidličková zkouška

Obr. 2: Hřebenová zkouška

Obr. 3: Kolaps buněk a měření kolapsu

2. Vady při sesazování dýh

Dýhy pro sesazování musí mít vlhkost kolem 12% a více, jinak dochází při jejich zpracování k praskání a vzniku dalších vad. Vliv teploty na kvalitu slepení pomocí vlákna a PVAc lepidel viz vady vlivem teplot. Vyšší vlhkost dýh může způsobit vlivem vysoušení po přesném stříhání pokřivení střižné spáry s následným efektem velkých spár mezi listy sesazenky. Vada ovlivňuje průsak lepicí směsi, která může způsobit rozevření spár sesazenek – vady u nábytku nepřípustné.

Použití prořezaných dýh může způsobit prosakování lepidla při lisování. Průsak lepidla je ovšem typický u kruhovitě pórovitých dřev a je nutné je eliminovat vhodným technologickým postupem v případě dokončení povrchu přibarvením lepící směsi. Při použití spojování dýh za pomocí PVAc lepidel, tavných lepidel aj. mohou vzniknout při špatném seřízení stroje pro lepení dýh širší lepené spáry. Větší nános lepidla může být závažnou vadou při dokončování výrobku mořením, které na stopě lepidla neulpí – viditelný spoj.

Při sesazování je nezbytná dostatečná nadmíra sesazenky nad rozměry konstrukční desky, aby bylo zamezeno smáčení lisovacích desek lepící směsí nebo přetoky lepidla po uzavření lisu. Při sesazování dýh se může projevit použití regeneračních krémů, které jsou prsty a dlaněmi přenášeny na materiál s následujícími vadami při povrchovém dokončení. Stejná vada může být generovaná u žen během menstruace, kdy se vylučuje na kůži agresivní pot.

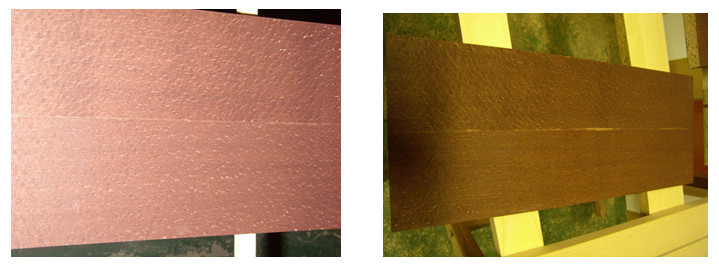

Obr. 4: Širší spára dýh lepených PVAc lepidlem – zvýraznění po namoření

3. Vady při dýhování v klasických lisech

Při klasické technologii dýhování s nákližky je chybné použití termoplastických lepidel, nákližky odpadávají při lisování. Nezbytná je egalizace ploch, rizikem je vyšší vlhkost materiálu, která při následné sesychání po odýhováním masiv díky změně tvaru tzv. „orýsujue“.

Dlouhá otevřená doba lepeného souboru (zejména při zaplnění lisu drobnými dílci) způsobuje zavadnutí lepidla (snížená smáčivost a adheze), která se projeví špatnou přídržností povrchové vrstvy. Tato vada se projevuje při následném formátování dílců oštípáním ploch při řezání.

Větší nános lepící směsi s vyšší viskozitou provázený vysokým tlakem způsobuje zpravidla prosakování nebo i prorážení lepicí směsi na povrch dílce, která ovlivňuje operace broušení (zanášení zrn pásů) a v případě dokončení výrobku mořením neprobarvené části ploch.

Nerovnoměrný přítlak na dílce v etáži lisu vlivem neprovedené egalizace nebo vlivem vlhkostních poměrů (viz výše) způsobuje horší přídržnost povrchových vrstev a následných vad při strojním obrábění nebo povrchové úpravě.

Klasickými vadami je nedodržení receptur přípravy lepicí směsi, špatné zaplnění etáže provázené vysokým tlakem a vadami zařízení, znečistěné lisovací plechy a nečistoty způsobují vady povrchu (zálisky).

Častou vadou je neodvětrání dílců po dýhování - chlazení, které může ovlivnit rovnoměrnost vlhkosti dílců ve stohovaných souborech dílců, v případě některých dýh vznik blok efektu vlivem spečení průvodních látek dřeva (pryskyřice).

Dýhování klasické voštinové konstrukce může provázet přetlak par ve vnitřním prostoru voštiny a po otevření lisu následné odtrhávání pláště konstrukce. Řešením je snížení teploty a provedením zářezů pro vyrovnání tlaku již během lisování souboru.

4. Vady při vytváření základního tvaru

Nejčastější vadou je odebrání větší třísky z jedné plochy vysušeného řeziva, které způsobí narušení rovnováhy vnitřního pnutí materiálu. Důsledkem je průhyb ohoblovaných dílců, který je přičítán na vrub špatného sušení. Chybou je ale nerovnoměrný úběr třísky. Riziko provází dlouho vlákenné materiály (topol aj.), jejichž vlákna se namotávají na nástroj, při vysokých otáčkách se přehřívají a po odtahu do odsávání mohou způsobit zahoření sila.

Vlastní formátování řezáním a frézování provází často nevhodná volba nástroje, geometrie ostří, volba otáček, posuvné rychlosti a řezný úhel. Při nevhodném nastavení dochází k vytrhávání dřevních vláken, oštípání povrchu, pálení materiálu a vibracím obrobku, které může být provázeno nejen vadným opracováním, ale i „vystřelením“ materiálu a zraněním obsluhy.

Příčiny vad jsou zpravidla dány nedodržením požadavků pro optimální použití nástroje ve vztahu k obrobku. Operace řezání, hoblování, frézování či vrtání mají odlišné požadavky na geometrii ostří, mění se podle druhu materiálu, řezné rychlosti – otáček, posuvné rychlosti a dalších faktorů, které stanovuje výrobce nástrojů – viz příklady níže uvedené-

5. Vady při broušení povrchu

Standardní vadou je probrušování dýhovaných ploch vlivem tvarových změn způsobených vlhkostí nebo rozdílnými vlastnostmi krytin (použití protitahu apod.)

Při broušení ploch je nebezpečí karcinogenního prachu z dubového a bukového materiálu. U exotických dřev například čeledi „lauraceae“ (Manzonia aj.) může přítomnost alkaloidů v brusném prachu způsobit krvácení v nosu aj. potíže.

Přetoky lepidel na ploše (dýhování), tavného lepidla nebo obsah pryskyřičných látek provází zanášení brusných zrn a nekvalitní broušení ploch, které se projeví v povrchové úpravě drsným povrchem po vztyčení nesbroušených vláken.

Natavení pomocných látek (tavné lepidlo, lepicí směs s nadbytkem plniv ap.) provází zanášení brusných zrn, ale i znečištění povrchu, které obnaží následující operace moření podílem skvrn a nerovnoměrného probarvení ploch.

Zamačkání prachu vlivem zanesených pásů způsobuje velké problémy při moření ploch, kdy prachová substance lokálně odsaje část mořidla a plochy jsou nerovnoměrně probarvené.

Při broušení se projevují vady předchozích operací sesazování dýh (zálisky pásky, vlákna aj.), odlišné vlhkosti předýhovaných nákližků a chyb při strojním obrábění dílců z rostlého dřeva.

6. Vady při povrchové úpravě

Moření

Standardní chybou je nepromíchávání mořícího roztoku, jeho nevhodná teplota, či teplota dílců, na něž je aplikován a používání starých roztoků vystavených UV záření.

Rozhodující vliv na kvalitu moření má čistota ploch, které jsou zbaveny prachu. Při aplikaci moření dřevní prach sorbuje část mořidla. Průvodním znakem jsou „mapy“ nerovnoměrného probarvení ploch. To může být ovšem způsobeno i svalovitostí, změnou sklonu vláken apod.

Při ruční aplikaci moření je častou vadou proměna barevnosti povrchu, která zapříčiněna změnou chemismu činidla. Příčinou je „kyselý“ dřevní prach, který se dostává z ploch do roztoku při aplikaci pomocí štětce, hubky, aj. Častou chybou je použití starého roztoku.

Příčinou vady moření je často nekvalitní prořezaná dýha, prostoupení lepící směsi póry dýh, či spárami dýh, změna směru vláken (čelní dřevo). V případě moření čelního dřeva vodními roztoky je nezbytné pro rovnoměrnost aplikace provést zvlhčení cév čistou vodou.

Moření ploch rozpouštědlovými mořidly provází vady nerovnoměrnosti moření způsobené povahou činidla. Aplikace je prováděna máčením, stříkáním, navalováním, přičemž je nezbytná vysoká zkušenost pracovníků a výborné seřízení strojně-technologického zařízení.

Povrchová úprava:

Základním rizikem povrchové úpravy je prach, který je součástí nábytkářských provozů a procesem broušení mezi jednotlivými nánosy laku. Prach jde příčinou řady vad dokončení povrchu (bublinky, stříbrné póry, nečistoty aj.).

Dalším faktorem ovlivňujícím povrchovou úpravu je teplota prostředí, činidel a relativní vlhkost vzduchu v prostoru aplikace nátěrových hmot. Mrazivé dny nebo horké léto provází vysoká suchost vzduchu, která podmiňuje rychlé zasychání povrchu nátěrového filmu provázené tvorbou bublinek aj. vad.

Nejvíce chyb provází příprava nátěrových hmot před vlastní aplikací. Lak je často studený a jeho viskozita upravena v chladném stavu po následném ohřátí laku pak směs nevyhovuje technologickým požadavkům na jeho aplikaci.

V drobných provozech je častou vadou nízká teplota při zasychání dílců. Nízká teplota snižuje kvalitu nátěrového filmu, prodlužování doby zaschnutí či vytvrzení provázené spadem nečistot do povrchu dílců. Průvodním znakem je lepivost dílců.

Významným nedostatkem při aplikaci matných nátěrových systémů je opomenutí rozmíchání sedimentovaného matovadla, které způsobuje nerovnoměrné stupně lesku v sériích dílců.

Zásadní vadou je ponechání nátěrových systémů v mrazivém prostředí, kdy dochází k separaci složek nátěrového systému (vodou ředitelné laky). U rozpouštědlových laků je mráz rovněž vysokým rizikem – to je ovšem uvedeno v materiálových listech výrobku

Na vzniku vad se výrazně podílí lidský faktor, který ovlivňuje dodržení stanovených technologických požadavků. Při flexibilní aplikaci různých systémů v oblasti zakázkové výroby je častá i záměna tužidel, ředidel, která jsou příčinou vážných vad nebo lepivosti dílců.

Častou vadou je vysoká vlhkost dílců nebo i vlhkost prostředí, která může u některých typů laků ovlivňovat kvalitu nátěrového filmu (nitrocelulózové laky, polyuretanové laky aj.).

Při dokončování exotických dřevin nebo jehličnanů s vysokým podílem pryskyřice může docházet při aplikaci nátěrových hmot tvrzených reaktivními tužidly vést k reakci mezi touto složkou a chemickými složkami dřeva s efektem nekvalitního vytvrzení nátěrového filmu.

Častou vadou je nedostatečná adheze laku na hranách výrobků. Při aplikací nátěrových systémů nábytek, který bude vystaven styku s tekutinami (kuchyňský, koupelnový nábytek) je nezbytné zaoblení hran min R2 mm.

Při aplikaci kování na lakovaných plochách je častou vadou vnikání vlhkosti v okolí úchytek pod nátěrový film a jeho odskakování od podkladu. Příčinou je mokrý proces údržby nábytku a vnikání vlhkosti do konstrukční desky obnažené montáží kování.

Výjimečnější vadou je působení aerosolů vnějšího prostředí, které usedají na nábytkové plochy a eliminují zasychání nebo vytvrzení nátěrového filmu. Klasickým případem jsou silikonové aerosoly, které provází některé technologie výroby.

Velmi časté jsou lokální vady povrchové úpravy způsobené kontaminací ploch oleji ze strojního zařízení, regeneračními krémy, kontaminovanými rukavicemi při manipulaci s dílci, změnou chemismu pokožky provázející některé druhy onemocnění nebo menstruaci žen aj.

Velmi riziková je aplikace fermeže pomocí porézních materiálů, s ohledem na sikativa, která zrychlují proces vysychání lněné fermeže. Tato zvýšená oxidace může způsobit samovznícení materiálů používaných pro nanášení. Aplikace fermeže je v lakovně velkým nebezpečím.

Nanášení různých nátěrových ve stříkacích boxech přináší riziko samovznícení, které je zapříčiněno mechanicko-fyzikálními i chemickými faktory vrstev různých látek. Z tohoto důvodu je nezbytné omezení typů nátěrových systémů a odstraňování nánosů laků.

Podstatnou vadou všech pomocných látek, které vstupují do oblasti výrobu nábytku je jejich odérová stopa, která se v současné době stává významným faktorem určující kvalitu života při pobytu v interiéru. Narůstá počet stěžovatelů na odéry (zápach) z dřevěného i čalouněného nábytku, které přetrvávají i po měsíci používání věcí.

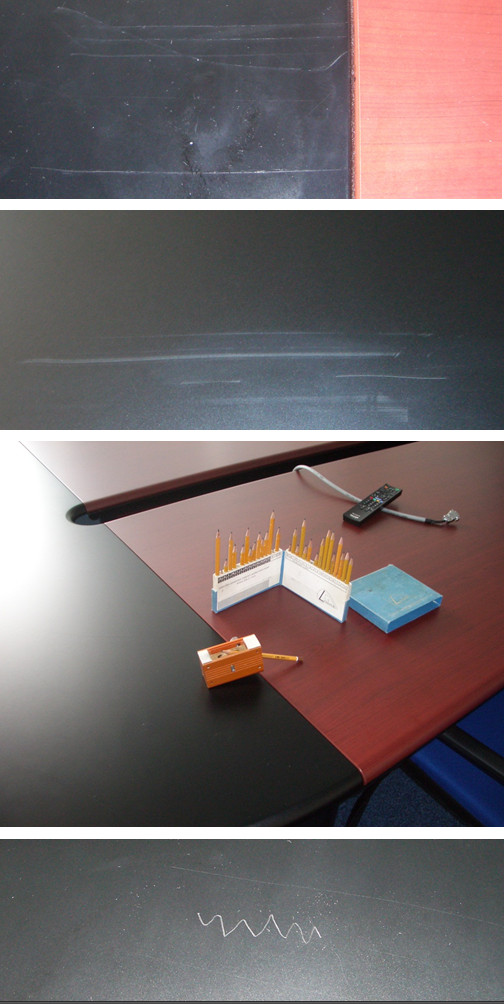

Obr. 6: Povrchová úprava s nedostatečným vytvrzením – nízká odolnost

(hodnotí se dle ĆSN 91 0102 zkouší se dle ČSN 67 3075)

7. Vady montáže a expedice výrobků

Vady montáže jsou zpravidla věcí selhání lidského faktoru a nemají zpravidla opakovaný charakter.

Častou vadou je dlouhodobé skladování zabalených výrobků ve vlhkém prostředí, které může způsobit disfunkci mechanismů, otevření konstrukčních spojů i korozi kování (viz vlhkost vnějšího prostředí). Velké střídání teplot a rosný bod (kondenzace par) je příčinou řady vad.

V případě balení a expedice dílců s lepivým povrchem dochází k nalepování obalu nebo ke slepení přepravovaných dílců.

Při expedici v extrémních podmínkách (dlouhodobá přeprava po moři v kontejnerech aj.) může vzniknout vlivem nevhodného obalu řada vad, které jsou podmíněny nezohledněním přepravních podmínek.

Nevhodné je balení jednotlivých dílců z aglomerovaných materiálů, které mohou být při přepravě pádem obalu nebo nárazem destruovány. Úzké dílce je nutno vázat do podsestav.

info

Průvodce

Průvodce Přihlášení

Přihlášení Kontakt

Kontakt