Aglomerované materiály s přídavkem nedřevěných materiálů

Aglomerované materiály s přídavkem nedřevěných materiálů jsou takové materiály, které kromě dřevní, nebo lignocelulosové hmoty obsahují i značný poměr nedřevěných materiálů jako – cement, sádru, gumu, kaučuk, plast atd.

Rozdělení aglomerovaných materiálů s přídavkem nedřevěných materiálů:

- Materiály s přídavkem cementu – cementotřískové desky, cementovláknité desky atd.

- Materiály s přídavkem sádry – sádrotřískové desky, sádrovláknité desky atd.

- Materiály s přídavkem gumy a kaučuku – recoflex atd.

- Ostatní aglomerované materiály s přídavkem nedřevěných materiálů – Tetra K, Gra-naisol, Grenamat atd.

CEMENTOTŘÍSKOVÉ DESKY - CTD

Cementotřísková deska (CTD) je deska vyrobená lisováním z částic na bázi dřeva nebo jiných rostlinných částic pojených hydraulickým cementem a možnými přísadami.

Podle tvaru dřevních částic a jejich hustoty a podle hustoty výrobků se rozlišují tři typy ce-mentotřískových desek:

- Lehké stavební desky z dřevní vlny (do 450 kg/m3)

- Cementotřískové desky střední hustoty z hrubých třísek (450-600 kg/m3)

- Cementotřískové desky vysoké hustoty z jemných třísek ( nad 850 kg/m3)

CTD Cetris Basic CTD Cetris profil CTD Cetris Finsish

CTD Cetris Basic CTD Cetris profil CTD Cetris Finsish

Nejrozšířenějším minerálním pojivem je hydraulický cement. Vytvrzuje vázáním vody a tvoří vodovzdorné pojivo. Rozlišuje se několik druhů hydraulického cementu - portlandský, hutní, hlinitanový, železoportlandský.

Extraktivní látky některých dřevin, jako například třísloviny, pryskyřice, tuky, ale i lehce hydrolysovatelné polysacharidy, zpomalují nebo úplně znemožňují vytvrzování cementu. Tyto látky se nazývají inhibitory, též zpomalovače. Z domácích dřevin jsou vhodné k výrobě CTD zejména smrk, jedle, topol. Borovici lze též zpracovat, avšak až po dokonalém zvětrání (oxidaci) přítomných pryskyřic. Ostatní dřeviny (např. dub obsahující třísloviny) s obsahem extraktivních látek nad 0,15 % jsou pro přímé zpracování nevhodné. Použití dřevin s obsahem látek inhibujících vytvrdnutí portlandského cementu je teoreticky možné například po extrahování těchto nežádoucích látek nebo po izolování povrchu dřevních částic například bitumenováním. Tyto operace však záporně ovlivňují ekonomii výroby a proto se v praxi neprovádějí.

Cementotřískové desky je možno třídit podle ČSN EN 633:1996 následovně:

- podle pojiva

- pojené portlandským cementem (CEM)

- pojené cementy na bázi hořčíku (např. hořečnatý cement)

- podle úpravy povrchu

- surové - hladké nebo se vzorem

- broušené

- povrchově upravené - kapalinou nebo práškem

- povrchově upravené - oplášťováním dekoračním papírem, laminátem

- kovovou fólií, fólií apod.

- podle zbarvení

- barvený

- nebarvený

- podle tvaru

- s rovným povrchem a pravoúhlými boky

- s profilovaným povrchem

- s profilovanými boky.

Cementotřískové desky musí odpovídat všeobecným požadavkům uvedeným v ČSN EN 634-1:1997 a požadavkům ČSN EN 634-2:2007.

Desky, uvedené na trh jednoho nebo více obchodních území Evropské unie nebo v jiných územích rozšířeného evropského hospodářského prostoru, musí být značeny podle požadavků EN 13986, pro prokázání shody s touto normou a osvědčení (opatřením označením CE), že desky jsou uvedeny na trh legálně, v souladu s ustanovením směrnice o stavebních výrobcích a odpovídajícími národními předpisy.

Pro určité účely použití mohou být požadovány informace o některých vlastnostech, například o rozměrových změnách (EN 318), odolnosti proti proražení (EN 1128), odporu proti vytaže-ní vrutu (EN 320), odolnosti proti mrazu (EN 1328), tečení a době zatížení (EN 1156), kon-strukčních vlastnostech (EN 789 a EN 1058). Tyto informace poskytne na požádání výrobce desek.

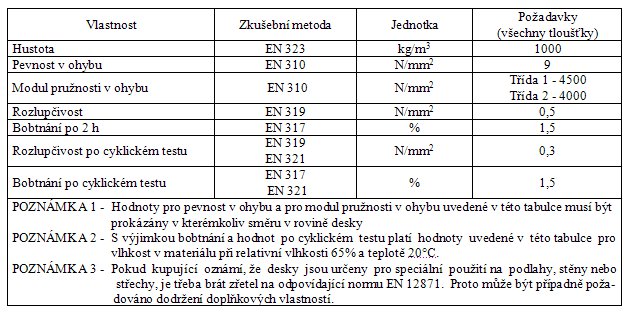

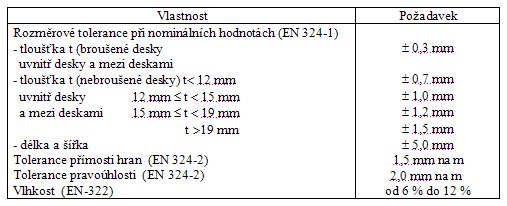

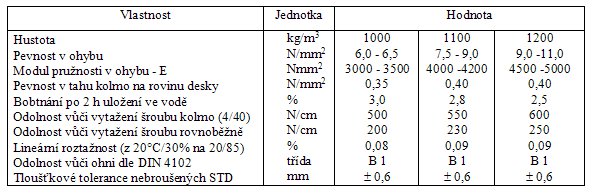

Požadavky pro rozhodné vlastnosti CTD podle EN 634-2:2007

Všeobecné požadavky na CTD při expedici podle EN 634-1:1997

Lehké cementotřískové stavební desky se vyrábí z dřevité vlny obvykle v rozměrech 2000-3000 mm x 600 mm x 15-100 mm. Jejich hustota se pohybuje od 360 do 450 kg/m3, pevnost v ohybu od 0,4 do 1,7 N/mm2, součinitel tepelné vodivosti od 0,08 do 0,14 W/mK.

Cementotřískové desky střední hustoty z hrubých třísek se vyrábí z dřevních částic tloušťky 0,5 až 5 mm, šířky 2 až 10 mm, délky 20-50 mm. Vzhledem na potřebnou soudržnost jsou lisovány na vyšší hustotu, tj. 450-600 kg/m3, pevnost v ohybu se pohybuje od 0,8 do 1,8 N/mm2, součinitel tepelné vodivosti od 0,09 do 0,12 W/mK. Vyrábí se obvykle v rozměrech 2000 x 500 mm v tloušťkách 25, 35, 50, 70 mm. V ČR vyrábí tento typ desek firma VELOX WERK s.r.o v Hranicích na Moravě (www.velox.cz). Při výrobě tohoto typu CTD je tvar dřevních částic méně rozhodující a mohou být použity různé kusové odpady dřevin (i ve for-mě štěpek), které neinhibují tvrdnutí cementu. Používají se především jako tzv. ztracené bed-nění ve speciálním stavebním systému.

Cementotřískové desky vysoké hustoty se v ČR vyrábí pod obchodním názvem CETRIS ve firmě CIDEM a.s. v Hranicích na Moravě (www.cidem.cz), která je vyrábí ve formátu 3350 x 1250 mm a tloušťkách 8-40 mm. Jsou relativně lehké, obrobitelné normálními nástroji, odolné vůči hnilobě, houbám, hmyzu, jakož i vlhkostnímu působení. Podle ČSN EN 13501-1 jsou klasifikovány s ohledem na chování se při požáru do třídy A2-s1, d0. Tyto vlastnosti předur-čují jejich hlavní použití v dřevostavbách. CTD vysoké hustoty mohou být v řadě případů používány bez dalších povrchových úprav. Rovněž není nutná ochrana hran vůči vlhkosti. CTD mohou být spojovány hřebíky, vruty nebo lepením.

Desky CETRIS jsou vyráběny v těchto variantách:

- CETRIS BASIC – CTD s hladkým šedocementovým povrchem

- CETRIS PD – CTD o rozměrech 1250 x 625 mm včetně pera a drážky určená pro technologie suchých podlah

- CETRIS PDB – CTD kalibrovaná broušením, určená pro technologie suchých podlah

- CETRIS PROFIL – CTD jejíž povrch tvoří reliéf imitující strukturu dřeva, omítky ne-bo břidlice

- CETRIS PLUS – CTD s hladkým povrchem. Na obou stranách a všech hranách je na-nesen základní nátěr bílé barvy

- CETRIS PROFIL PLUS - CTD jejíž povrch tvoří reliéf imitující strukturu dřeva, omít-ky nebo břidlice. Na obou stranách a všech hranách je nanesen základní nátěr bílé bar-vy

- CETRIS FINISH – CTD s hladkým povrchem opatřeným základním podnátěrem a fi-nální barvou

- CETRIS PROFIL FINISH – CTD jejíž povrch tvoří reliéf imitující strukturu dřeva, omítky nebo břidlice. Deska je opatřena základním podnátěrem a finální barvou

- CETRIS AKUSTIC – vrtaná CTD CETRIS BASIC pro použití jako pohltivý akustický obklad

- CETRIS POLYCET – skládaná lehká suchá plovoucí podlaha s izolačními deskami z elastifizovaného pěnového polystyrenu a roznášecí vrstvy tvořené dvěma vrstvami CTD CETRIS.

CEMENTOVLÁKNITÉ DESKY

Základními surovinami pro výrobu jsou buničina a cement. První výrobní úsek představuje rozvláknění buničiny s náhradními vláknitými surovinami (sběrový papír) na vodní suspenzi vláken. Vyrobená vlákna jsou domílána na diskovém mlýnu a následně míchána za přídavku PVA vláken s cementem v turbomixeru. V navazujícím homogenizátoru se upravuje hustota směsi. Směs je dále vedena do van výrobního stroje, ve kterých se otáčejí sítové válce jež přenášejí vláknitou hmotu na plstěnec. Ten tuto vrstvu přenáší na formátovací válec. Po navi-nutí požadované tloušťky se materiál rozřízne a rozvine na odtahový stůl. Následně se použí-vají dva odlišné procesy: nelisovaný a lisování jednotlivých desek. Cementovláknitý materiál se řeže na potřebné rozměry ocelovými kotouči. Nařezaný materiál se přenáší na zvlňovací hlavu, kde se formuje na vlnitou krytinu. Tato krytina jde do proteplovacího tunelu, v němž probíhá hydratace. Po cca 10 h získávají výrobky dostatečnou pevnost. Poté se přesunou na palety a dále dohrávacího skladu, kde za řízených podmínek získávají konečné vlastnosti. Povrchová úprava krytiny se realizuje v několika krocích. Nejprve je na barvicí lince po pře-dehřátí výrobků aplikován penetrační nátěr z obou stran a poté finální barevná vrstva pomocí clonové zanášečky. Barvicí proces je ukončen intenzivním chlazením výrobků. Po vizuální kontrole jsou výrobky ukládány na expediční palety a baleny do ochranné přepravní fólie.

Cementovláknité desky jsou do jednotlivých tvarů vystřihovány na stříhacím lisu. Po založení maloplošné krytiny mezi ocelové plechy se ve stohovacím lisu materiál zhutní odstraněním přebytečné vody. Po deseti hodinách pobytu výrobků v proteplovacím tunelu jsou vyskládány na manipulační palety a následně uloženy do meziskladu, kde probíhá desetidenní zrání. Po-vrchová úprava se realizuje na barvicí lince v několika krocích. Před vlastním barvením se materiál ohřívá v proteplovacím tunelu na teplotu 100 °C. Předehřáté výrobky projíždějí vá-lečkovou nanášečkou penetračního podkladu. Finální povrch lícové strany se stříká akryláto-vou barvou. V ohřívacím boxu získává finální úprava konečné vlastnosti. Dále jde materiál přes chladicí zónu, kde je ochlazován na manipulační teplotu. Poté se po vizuální kontrole ukládají na expediční paletu a balí do přepravní fólie. Cementovláknité výrobky se vyznačují lehkostí, nehořlavostí (třída reakce na oheň A) a snadnou tvarovatelností.

V ČR je tento typ materiálu vyráběn ve firmě CEMBRIT a.s. (www.cembrit.cz) v závodech Šumperk a Beroun, pod obchodními názvy BETTERNIT (maloplošná krytina s hladkým po-vrchem), DOMINANT (maloplošná krytina s reliéfovaným povrchem), CEMBONIT (velko-plošné fasádní desky). Na trhu jsou dostupné mj. CVD CEMVIN, výrobce LINETA, Severo-česká dřevařská společnost, a.s. Praha (www.cdz.cz) nebo obdobné materiály SILBONIT HA/HC a SIL v několika variantách od italské firmy SOCIETA ITALINA LATRE S.p.A.

SÁDROTŘÍSKOVÉ DESKY - STD

Nejrozšířenější technologií pro výrobu sádrotřískových desek (STD) je polosuchý kontinuální způsob, který je založen na přídavku vody v nepatrně vyšším množství než je potřebné k vytvrdnutí sádry. Základními surovinami pro výrobu STD jsou dřevo, sádra a voda. Sádra se v zemské kůře vyskytuje hojně ve formě sádrovce CaSO4 . 2 H2O. Dalšími použitelnými dru-hy sádry jsou tzv. fosfosádra a reasádra. Fosfosádra je odpadní produktem vznikající při výrobě kyseliny fosforečné. Je však nutno ji čistit a upravit do použitelné formy sádry. Rea-sádra se připravuje z odpadního produktu vznikajícího při odsiřování tepelných elektráren.

Co se týká dřevin, může být zpracována jak jehličnatá, tak i listnatá dřevní hmota ve směsi, s vyšším zastoupením jehličnaté hmoty. Vytvrzování sádry tak není citlivé na obsah inhibují-cích látek jako vytvrzování cementu při výrobě CTD. Rovněž mohou být zpracovány i jiné lignocelulosové materiály. Surovina by měla být před vlastním zpracováním skladována na dřevoskladě min. 2 až 3 měsíce za účelem vyrovnání vlhkosti. Voda používaná k výrobě STD by měla být zbavena organických a anorganických příměsí. V případě zpracování pitné vody je přípustný obsah chloru ve výši max. 100 mg/ litr.

STD jsou lehce obrobitelné - dají se řezat, vrtat, frézovat, hřebíkovat, šroubovat a drážkovat. Hlavní oblast použití STD je stavebnictví, pro interiéry. STD se dají jednoduše povrchově upravovat například dýhováním či fóliováním. STD jsou přímým konkurentem sádrovlákni-tých (SVD) či sádrokartonových (SKD) desek. Ve srovnání s klasickými TD leží mechanické vlastnosti STD o něco málo pod vlastnostmi TD. STD však nevykazují žádné emise volného formaldehydu a ani jiné emise a mají lepší rozměrovou stabilitu a vyšší odolnost vůči ohni.

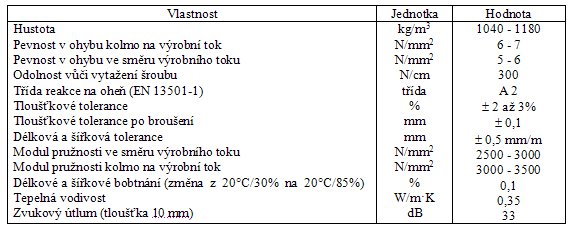

Vybrané vlastnosti STD (tloušťka 10 – 12,5 mm)

SÁDROVLÁKNITÉ DESKY - SVD

Základními surovinami pro výrobu sádrovláknitých desek (SVD) jsou sádra, vláknitá surovina (dřevo, starý papír apod.), voda, malé množství přídavných látek pro regulaci doby vytvrzo-vání. Používá-li se starý papír, musí být zbaven cizorodých příměsí. Musí být dobře roz-vláknitelný.

Sádrovláknité desky se vyrábí principiálně dvěma způsoby:

- polosuchým výrobním postupem

- mokrým výrobním postupem

SVD představují homogenní, nehořlavý materiál použitelný ve stavebnictví pro vnitřní účely. Jsou obrobitelné stejnými nástroji jako klasické TD pojené syntetickými pryskyřicemi. Dobře se řežou, frézují, hoblují a vrtají. Povrchově se dají upravovat dýhováním, fóliováním nebo tapetováním. Vyrábějí se v tloušťkách od 6,5 do 25 mm a v rozměrech 2500 - 3600 - 6000 mm x 1250 - 2500 mm.

Na trzích jsou známé SVD Fermacell vyráběné firma XELLA GmbH, Německo (www.xella.com, www.xella.cz). Lisují se v počítačově řízených výrobních linkách z homogenní směsi sádry a papírových vláken po přidání vody bez dalších pojiv. V navazující operaci jsou vysušeny a ořezány na daný formát. Výrobní postup je ekologicky nezávadný s nejpřísnější kontrolou kvality. SVD Fermacell je stavební, protipožární a zároveň impregno-vaná deska. Složení materiálu desek Fermacell je doloženo atestem Institutu stavební techni-ky (třída reakce na oheň A 2 podle ČSN EN 13501-1). Na základě rozhodnutí rakouského institutu pro stavební biologii ve Vídni jsou tyto desky zařazeny do stavebně biologických produktů.

Dalším typem na trzích dostupných SVD jsou univerzální, homogenní, nehořlavé, im-pregnované stavební SVD Rigidur. Jsou vyráběny ze sádry, papírových vláken a minerálních přísad. Všechny suroviny se po smíchání a přidání vody pod vysokým tlakem lisují. Techno-logie lisování zaručuje hladký, celistvý povrch desek, který výraznou měrou usnadňuje finální povrchovou úpravu. Při výrobě jsou desky hloubkově impregnovány. Impregnace zajišťuje odolnost desek proti zvýšené vlhkosti a zabraňuje vzniku a rozvoje plísní. Sádrovláknité des-ky vykazují účinnou zvukovou izolací, vzhledem k vysokým pevnostním vlastnostem jsou použitelné pro staticky namáhané prvky a vyznačují se nehořlavostí, která přispívá k vysoké požární odolnosti konstrukcí Rigidur (www.rigips.com).

Vybrané vlastnosti SVD

ELASTICKÉ TŘÍSKOVÉ DESKY RECOFLEX

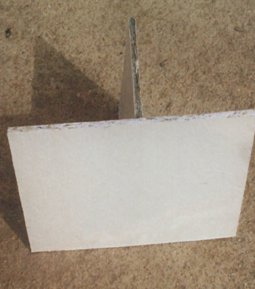

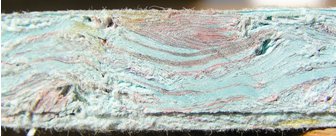

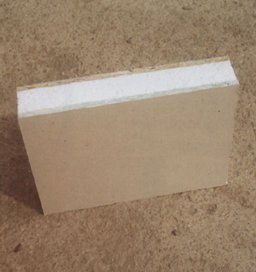

Elastické TD jsou vyráběny plošným lisováním. Jsou vyráběny v tloušťkách 3 až 30 mm. Skládají se zhruba ze stejného podílu dřevního, korkového a latexového granulátu a polyure-tanového pojiva. Jsou vyráběny z 95 % z obnovitelných surovin. Velkou předností tvarova-telných TD je jejich bezproblémová recyklovatelnost a minimální obsah volného formalde-hydu. Elastické TD vyvinula pod obchodním názvem Recoflex německá firma BSW Berle-burger Schaumstoffwerk GmbH, Bad Berleburg (www.berleburger.de).

Barva TD Recoflex je přibližně identická s barvou přírodního dřeva. Desky nejsou stálé vůči UV záření. Při dlouhodobější expozici dochází ke zbarvení srovnatelnému se zbarvením dře-va. Latexové částice obsažené v Recoflexu působením UV záření křehnou.

Recoflex lze tvarovat v každém směru. Neuchovává si však získaný tvar sám o sobě a musí být proto určitým způsobem fixován. V podstatě lze Recoflex tvarovat dvoj- i trojrozměrně. Dvojrozměrné tvarování je možné v rámci jednoho dílce v různých, na sebe navazujících směrech. Ve srovnání s jinými materiály jsou možné veliké i malé poloměry tvarování. Stu-peň tvarovatelnosti vzrůstá se snížením tloušťky výchozího materiálu. Tvarování relativně tlustších desek Recoflex do menších poloměrů napříč výrobního toku je problematičtější, pro-fily snáze praskají, než ve směru výroby. U malých tlouštěk Recoflexu nehraje směr výroby žádnou významnou roli. V důsledku příznivé materiálové struktury je možno docílit i troj-rozměrného tvarování. Fixace se v tvarovém lisu děje nejspolehlivěji oboustranným nalepe-ním plášťovacího materiálu, takže Recoflex pak tvoří jádro takto vzniklého materiálu. Pro fixaci jsou vhodné např. následující povrchové materiály: dýha, od tloušťky 2 mm, tenká MDF, tenká překližka, vysokotlaký laminát, papír impregnovaný syntetickou pryskyřicí.

Recoflex lze během výrobního procesu plně probarvovat práškovými barvami nebo pastami. Barvy se rovnoměrně rozdělí na veškerý materiál a tak dochází k rovnoměrnému nasycení barvou. Je možné docílit celé řady barevných tónů. V Recoflexu obsažené korkové částice nepřijímají barvu, takže si drží svou přirozenou barvu. Tento efekt se dá variovat velikostí korkových částic.

U neoplášťovaných desek Recoflex není dosahováno příznivých hodnot odolnosti vůči vyta-žení vrutu. Při šroubování vrutů do hran desek Recoflex však dochází k nepatrnému zvětšení objemu desky v rozsahu vrutového spojení. Odolnost vůči vytažení vrutu v axiálním směru se pohybuje u desek Recoflex okolo 109 N, u desek MDF činí 1200 až 1600 N.

Opracování desek Recoflex

Dělení desek Recoflex je možno provádět běžnými pilovými kotouči. Jako nejvhodnější se jeví trapézové ozubení kotoučů a řezná rychlost 30 m/min. Při formátování je výhodné zo-hlednit směr výrobního toku, neboť v příčném směru se materiál lehce vytrhává. Řezání na pokos je možné pod jakýmkoliv úhlem. Pórovitost a elasticita desky neumožňuje exaktní fré-zování s přesností na desetiny milimetru.

Pro broušení povrchů a hran se hodí podélné, širokopásové, ruční a hranové brusky. I přes přítomnost eleastomerů v desce nedochází k zalepování brusných pásů.. Broušením se docílí hladkých, jemných povrchů, dojem poréznosti materiálu zmizí.

Recoflex lze bezproblémově hoblovat. V jednom pracovním pochodu se doporučuje zhoblo-vat maximálně 3 mm. Hoblováním se docílí vysoké rozměrové přesnosti. V důsledku homo-genity materiálu se úběrem třísky nemění jakost povrchové plochy. Rozměrově přesné vrtání je možné ostrým nástrojem.

Oblasti použití

- Strojní výroba zakulacených tvarovaných dílců pro nábytkářský průmysl

- Ruční výroba zakulacených tvarovaných dílců pro interiéry a výstavnictví

- Výroba rozličných prvků interiéru dopravních prostředků

- Výroba zvukově izolačních elementů

- Výroba podlahových krytin

- Dekorativní prvek - nový materiál s novými optickými vlastnostmi

- Použití jako směsná elastická komponenta pro sportovní podlah

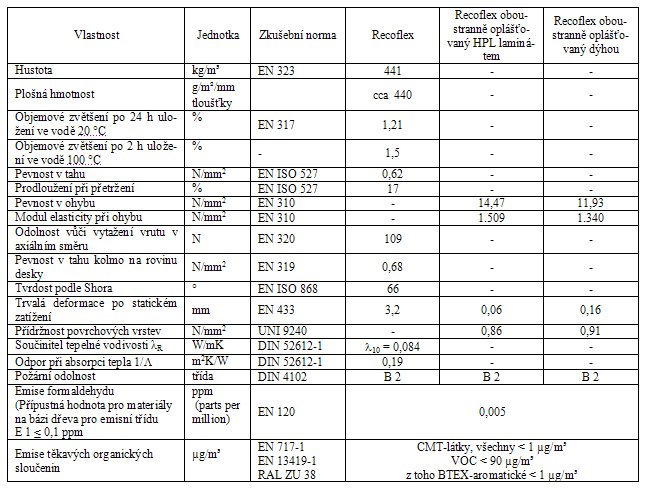

Vlastnosti elastických třískových desek Recoflex

DESKY TETRA K

Díky novým recyklačním procesům se objevují na trzích stále nové materiály. Patří k nim i desky Tetra K, výrobce firma KURUC, Velké Lovce, okr.Šurany. (www.kuruc.sk). Vyrábí se recyklací nápojových a potravinových obalů. Výchozí surovinou pro výrobu těchto desek je technologický odpad z výroby vrstvených obalů na balení potravin bez přídavku lepidla a dalších chemikálií. Další do úvahy přicházející surovinou představují obaly ze separovaného sběru odpadu po úpravě praním a přídavku Biostat pro zamezení výskytu a mikroorganismů a jejich zneškodnění. Obalový vrstvený materiál má sendvičovou strukturu. Skládá se z několika vrstev. Nejobjemnější vrstvu (asi tři čtvrtiny) tvoří kostra obalu – karton (73,5 %), dalších několik vrstev tvoří polyethylenová fólie (21 %) a tenká hliníková fólie o tloušťce cca 0,0065 mm (0-5,0 %). Tiskové barvy (0,5 %) pak představují nejtenčí vrstvu. Jsou vodouředi-telné, neobsahují žádné těžké kovy a jsou vhodné pro výrobu materiálů pro nepřímý styk s potravinami.

Desky Tetra K mohou být opatřeny různými povrchovými úpravami:

- krycím papírem bílé barvy plošné hmotnosti 40-70 g/m2 (Tetra K P1). Desky jsou ur-čeny pro obklady v interiéru i v exteriéru, kde však musí být dokončeny tenkovrstvou omítkou, dále jako podklad pro podlahové systémy, k obkladům nepohledových ploch

- šedou lepenkou plošné hmotnosti 140-220 g/m2 z lícové strany (Tetra K L1). Desky jsou určeny pro obklady v interiérech, finální úprava povrchové plochy se bude reali-zovat pouze nánosem barvy

- vodovzdorná deska (Tetra K V1). U těchto desek je zaručena nízká nasáklivost i po hranách. Jsou určeny k obkladům v interiéru i v exteriéru, kde se předpokládá vyšší zátěž vlhkostí nebo vodou. Je vhodné dokončit je keramickým obkladem nebo vodo-vzdorným nátěrem

- hliníkovou fólií (Tetra K A 1). Desky jsou vhodné pro konstrukce podlahového vytá-pění nebo pro konstrukce půdních vestaveb (využití tepelného odporu a odrazivosti te-pelného toku).

Panel Tetra K je složen ze dvou desek Tetra K o tloušťce 10 mm a pěnového polystyrénu, jehož tloušťka závisí na požadavku zákazníka. Standardně je vyráběn o tloušťce 40 a 100 mm. Polystyren se pomocí disperzního lepidla, tlaku a tepla vlepuje mezi desky, kde po vytvrzení lepidla vytvoří obkladový izolační panel. Panel Tetra K může být vyroben v provedení pero - drážka anebo bez. Toto provedení závisí na požadavcích odběratelů a na účelu použití panelů. Panely je možno použít jako samonosné příčky do interiérů a exteriérů. Povrch se dá upravit nátěry, obklady nebo tenkovrstvou omítkou. Panely Tetra K se nedoporučuje používat pro nosné části staveb (stěny, příčky, stropy).

Řez deskou Tetra K

Kazety Tetra K jsou vlastně desky Tetra K se speciální povrchovou úpravou. Kazety jsou formátovány do základního rozměru 59,5 x 59,5 cm. Jsou určeny pro obklady stropů za po-moci nosné konstrukce, do které se vkládají a tak vytváří dokončovací efekt stropní povrcho-vé úpravy.

panel Tetra K

Desky Tetra K lze použít například jako:

- jako materiál na dočasné anebo trvalé vyplnění otvorů ve stavbě

- na výstavbu dočasných lehkých staveb a přístřešků

- na ochranu jiných materiálů před poškozením

- na částečnou ochranu proti hluku

- výrobky mohou být použity i v exteriérech, jsou-li chráněny povrchovou úpravou

- obklad příček z panelů Tetra K, obklad stropu z kazet Tetra K

- pod střešní šindele

- pro izolaci podlah

- materiál pro jednorázové palety, různé obaly a ztracená bednění

Rozměry desek Tetra K: 2700 x 1200; 1200 x 1200 mm

Výrobce vydal na stavební prvky prohlášení o shodě č.22/1997 Sb. včetně dodatků. Výrobek je certifikován a dozorován autorizovanou osobou č.222 -VVÚD Praha (č. certifikátu 937/03) a má stavebně technické osvědčení STO 937/03 ze dne 12.04.2004. Autorizovaná osoba MVRR SR SK 01 - FIRES s.r.o, Batizovce zařadila tento kompozitní materiál na základě protokolu o klasifikaci reakce na oheň do třídy B, doplňková klasifikace dle tvorby kouře s1 a dle tvorby hořících kapek nebo částic d0. Stavební prvky jsou rovněž vyzkoušeny dle plat-ných norem EU a je na ně vydáno prohlášení CE dle 4F.

PROTIPOŽÁRNÍ DESKY GRENAMAT

Základní složkou protipožárních desek GRENAMAT je vermikulit. Vermikulit patří do skupi-ny fylosilikátů nebo do skupiny šupinkovitých silikátů. Nalézá se v různých částech světa. Vermikulit Palabora je komplex magnézia, hliníku, železitého silikátu a jako všechny typy vermikulitu má pozoruhodnou schopnost mnohokrát se rozpínat, pokud je zahříván.

Protipožární stavební desky GRENAMAT se vyrábí ve třech typech. Stavební deska GRENA-MAT A je vyrobena lisováním za tepla z expandované slídy (vermikulit), GRENAMAT B ze směsi expandované slídy a dřevní třísky. Jednovrstvá deska s požární, tepelnou a zvukovou odolností - GRENAMAT C - je složena z expandované slídy a dřevní hmoty. Stavební desky GRENAMAT jsou výrobky určené na ochranu stavebních konstrukcí před požárem, neboť mimořádně účinně odolávají vysokým teplotám. Vzhledově jsou srovnatelné s dřevotřískovými či dřevovláknitými deskami. Desky neobsahují asbestová ani minerální nebo skleněná vlákna, jsou ekologicky nezávadné, tvarově stálé i při vyšších teplotách. Splňu-jí všechny hygienické požadavky.

Desky GRENAMAT lze dokončovat lze běžnými syntetickými nátěry včetně disperzních a polyuretanových laků a emailů, tapetováním, dýhováním, laminováním. Na desky je možno nanášet tenkovrstvé dekorační, případně zvukoizolační omítky.

Desky GRENAMAT jsou svými vlastnostmi co do opracování srovnatelné s DTD či DVD. Lze je frézovat, řezat, brousit, vrtat, sponkovat, přibíjet bez předvrtání či jinak upravovat běž-nými dřevoobráběcími nástroji. Spojování desek je možné disperzními, epoxidovými a močo-vinoformaldehydovými lepidly.

Pro své pevnostní, požární, zvukově a tepelně izolační vlastnosti, snadnou obrobitelnost a příznivou cenu mají širokou škálu použitelnosti. Je možno je použít pro zvýšení požární odol-nosti jako pohledové stěnové nebo stropní obklady či podhledy. Jsou dodávány v konečném provedení jako stavebnice, s povrchovou úpravou dýhováním nebo laminováním. Desky GRENAMAT A a desky GRENAMAT B se používají zejména ve stavebních konstrukcích jako protipožární desky, desky GRENAMAT C jsou určeny především jako výplň např. do protipo-žárních dřevěných dveří typu DP 3, pro zárubně, obložky zárubní k protipožárním dveřím, obklady stěn, stropů, dělicí stěny a všude tam, kde je třeba zvýšit požární odolnost konstruk-ce. Základní vlastnosti desek GRENAMAT uvádí Tab. 62.

DESKY GRENAISOL

Pro stavbu krbů a kachlových kamen jsou vhodné desky GRENAISOL. Tyto desky lze použít nejen na izolování zdi za zdrojem tepla, ale přímo i jako stavební či konstrukční prvek na stavbu krbového pláště bez jakýchkoliv dalších pomocných konstrukcí. Jsou dostatečně pevné na to, aby zabezpečily tuhost a pevnost krbového pláště a zároveň mají vynikající izolační vlastnosti při malé tloušťce (30-50 mm). Na desky GRENAISOL je možno snadno nanášet tenkostěnné omítky nebo je lze natírat, eventuálně obkládat keramickým obkladem.

Izolační desky GRENAISOL jsou vyráběny z expandovaného vermikulitu a speciálního anor-ganického pojiva, které zabezpečuje vysokou odolnost proti teplotním šokům a vysokým tep-lotám do 1250 °C a tepelným šokům. Desky jsou zdravotně nezávadné a neobsahují žádná asbestová, skleněná ani minerální vlákna. Mají dostatečnou pevnost a mechanickou stabilitu, značnou odolnost s vysokým elektrickým odporem a nízkou tepelnou vodivost (při teplotě 400 °C < 0,21 W/m.K). Jsou vysoce stálé, nedochází k žádným výparům ani při výpalu. Vy-rábí se ve formátech 800 x 600 mm, tloušťkách 30, 40 nebo 50 mm. Likvidace je předepsána jako u běžného stavebního odpadu. Zpracování desek se provádí běžnými nástroji na dřevo (ruční pila, akuvrtačka, sponkovačka, brusná mřížka na sádrokarton apod.). Při práci dochází k minimální prašnosti. Desky jsou opatřeny na jedné straně aplikačními drážkami, které za-bezpečují dokonalou přídržnost kamnářské perlinky, omítek apod.

Průvodce

Průvodce Přihlášení

Přihlášení Kontakt

Kontakt